Опора прокатного валка

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству, а именно к конструкциям подшипниковых узлов прокатных клетей, и может быть использовано также в тяжело нагруженных подшипниковых опорах машин и механизмов. Цель изобретения - повьш1ение долговечности многорядных подшипников и улучшение условий их монтажа-демонтажа. Опора содержит подушку 4, в верхней части которой выполнена расточка : радиусом , большим радиуса наружного кольца многорядного подшипника 2, плотно Г2 ;« /5 г5 (Л

СО)ОЭ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11) А1 (51) 4 В 21 В 31 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

72 и 10 75

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР . ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ.(21) 4053912/22-02 (22) 09.04 ° 86 (46) 30.09.87. Бюл. Ф 36 (71) Запорожский индустриальный институт (72) Ю.А.Винник, В.К.Тарасов, В.И.Лоцман и Б.А.Гришин (53) 621.771.06(088,8) (56) Заблонский К.И. Детали машин.

Киев: Вища школа, 1985, с. 423-424.

Перель Л.Я. Подшипники качения (расчет, проектирование и обслуживание опор): Справочник. M. Машиностроение, 1983, с. 405, рис. 50. (54) ОПОРА ПРОКАТНОГО ВАЛКА (57) Изобретение относится к прокат ному производству, а именно к конструкциям подшипниковых узлов прокатных клетей, и может быть использовано также в тяжело нагруженных подшипниковых опорах машин и механизмов. Цель изобретения — повышение долговечности многорядных подшипников и улучшение условий их монтажа-демонтажа. Опора ° содержит подушку 4, в верхней части которой выполнена расточка радиусом, большим радиуса наружного кольца многорядного подшипника 2, плотно!

34 посаженного на шейку 1 валка. В по-. душке 4 в горизонтальной плоскости наклонно выполнены прямоугольные пазы, в которые вставлены концы мембраны и герметично через уплотнения соединены винтами с подушкой. Полость между мембраной и подушкой 4 соединена вертикальными и горизонтальными каналами 11 и 12 соответственно с пробкой 13 и запорной гидроаппаратурой, включающей вентиль 14, плиту 15 с манометром 16 и вентиль 17 с быст0847 роразъемным соединением 18. К подушке присоединены торцовая крышка с опорным узлом 3 и крышка 6 с уплотнениями. При сборке и разборке опоры между мембраной и наружным кольцом подшипника 2 обеспечивается зазор, что облегчает монтаж подшипника в подушку и из нее. Перед работой опоры в полость подается под давлением жидкость и мембрана плотно охватывает наружное кольцо многорядного подшипника. 1 з.п. ф-лы, 4 ил. (Изобретение относится к конструк— циям подшипниковых узлов прокатных клетей и может быть использовано также в тяжелонагруженных подшипниковых опорах машин и механизмов.

1(ель изобретения — повышение долговечности многорядных подшипников и улучшение условий их монтажа-демонтажа.

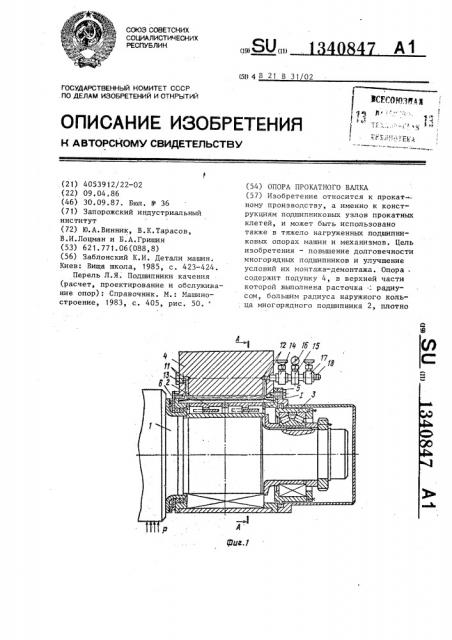

На фиг. 1 изображена опора, общий вид, продольный разрез; на фиг. 2 узел I на фиг. 1; на фиг. 3 — разрез

А-А на фиг. 1 в исходном состоянии опоры; на фиг. 4 — то же, в рабочем состоянии опоры.

Пример. Опора прокатного валка состоит из шейки 1 валка, четырехрядного цилиндрического роликоподшипника 2, упорного узла с двухрядным коническим роликоподшипником 3 и подушки 4 с двумя торцовыми крышками

5 и 6. Подушка 4 выполнена радиусом

R, из центра О (фиг. 2). Вдоль оси четырехрядного цилиндрического роликоподшипника 2 в подушке 4 выполнены два прямоугольных паза а, в которые вставлены концы 7 мембраны 8, через уплотнение 9 винтами 10 жестко соединенные с подушкой 4. В подушке 4 с разных сторон выполнены вертикальные и горизонтальные сверления 11 и 12, которые закрыты пробкой 13 и вентилем 14. К вентилю 14 присоединена плита 15 с манометром 16. К плите 15 присоединены вентиль 17 со штуцером 18.

Для нормальной работы опорного узла необходимо сборку опорного узла осуществлять следующим образом. На шейку 1 валка по плотной посадке устанавливают внутреннее кольцо роликоподшипника 2. Отдельно на специ() альной площадке к подушке 4 крепят мембрану 8, причем концы 7 мембраны

8 присоединяют к подушке 4 винтами 7 через уплотнение 9. В резьбу горизонтального сверления 11 подушки 4 ввинчивают пробку 13, а в резьбу горизонтального сверпения 12 — штуцер вентиля 14, с которым соединяют плиту

15 с манометром 16 и вентиль 17 со штуцером 18, Затем известными способами проверяют герметичность крепления мембраны к подушке. При необходимости уплотнение подтягивают или используют дополнительные средства герметизации. Затем к разъемному соединению 15 подсоединяют устройство по" дачи рабочей жидкости и через открытый вентиль 14, горизонтальные и вертикальные сверления 12 масло без избыточного давления подают в полость между подушкой 4 и мембраной 8. Для выпуска воздуха открывают пробку (3.

При заполненной маслом полости мем брана должна находиться в исходном попожении, обеспечивая зазор о, . К подушке 4 крепят заднюю торцовую крышку 6 и вставляют наружное кольцо с роликами подшипника 2 и на шейку 1 валка устанавливают упорный узел 3 с торцовой крышкой 5, которую крепят к

"б подушке 4. Сборка опорного узла закончена.

При открытых вентилях 14 и 17 к штуцеру 18 подсоединяют устройство

1340847 подачи жидкости, например маслонапорную установку гидравлической системы противоизгиба стана и перенос— ной гидравлический пресс, и закачивают жидкость в полость между мембраной 8 и подушкой 4. Манометром 16 контролируют давление жидкости в системе. Как показывают расчеты, давления 0,5-1,0 МПа достаточно, чтобы мембрана выбрала зазор 0, и плотно прижалась к наружному кольцу подшипника 2. Затем закрывают вентиль 17 и отключают насос. По показаниям манометра 16 в течение, например, часа можно дополнительно проверить герметичность емкости в подушке. Если за выбранное время давление манометра постоянно, то утечек жидкости нет, а уплотнения герметичны. При значительном изменении давления необходимо произвести разборку подушки и подтяжку уплотнения 9, затянув винтами концы 7 мембраны 8. Обеспечив герметичность уплотнений, закрывают.вентиль 14. Это необходимо для отсоединения манометра 16 от гидравлической системы подушки 4, так как в процессе прокатки нагрузки резко меняются и достигают больших величин, что может вывести из строя манометр 16. Подушка подготовлена к работе.

Возникающие в процессе прокатки нагрузки P на валок передаются через шейку 1 валка на подшипник 2, а следовательно, и на мембрану 8. Мембрана

8, сжимая жидкость, равномерно распределяет нагрузку между рядами подшипников, так как давление жидкости в любой точке вдоль горизонтальной оси мембраны одинаково. По этой причине равномерно также распределение наг-! .рузки между роликами верхней половины каждого ряда подшипника 2. В случае

1 работы системы противоизгиба валка возможный перекос шейки 1 валка относительно подушки 4 не приводит к перераспределению нагрузки между рядами подшипника 2. По указанной причине жидкость и мембрана поддерживают равномерность нагрузки.

С целью облегчения сборки опоры и демонтажа подшипника необходимо исключить плотное соприкосновение мембраны и наружного кольца подшипника при отсутствии давления в гидросистеме. Для этого зазор 0 должен быть больше половины эффективного посадочного натяга Н:

Н=Н,, -(ьН, + Н,), где H — средний посадочный натяг ср мОкс + Н мин p 2

Н исгкс, мин — соответственно наибольшие и наименьшие вепичины

8 = — — R.

Величину 0 определяют из условия, что упругая деформация с жидкости в замкнутой полости между мембраной и внутренней расточкой подшипника не должна превосходить величину 6, 50 с =-.— где V — изменение объема

Е э жидкости под действием давления ЬР;

F — площадь мембраны. аЧ определяют по формуле bV =

=V Я а Р, где V — первоначальный объем жидкости; P — - коэффициент относительного объемного сжатия жидкости; натягов, подсчитанные по таблицам посадок; и Н, — уменьшение натяга вследствие сокращения высоты неровностей на посадочных

15 поверхностях вала и корпуса при установке подшипника;

6 Н вЂ” уменьшение посадочного натяга при нагреве элементов подшипникового узла.

Для .подшипника с максимальным реальным внутренним диаметром 900 мм при допускаемой посадке r 6 величина натяга равна: Нм „ = +266 мкм, Н „,„„ =

=210 мкм. Следовательно Н = 238 мкм. ср

25 По табличным данным принимают hH, 12 мкм, а Ь Н по предварительным расчетам выбирают равным 5 мкм. Получают Н = 221 мкм.

Таким образом, величина зазора 6, °

Н

0 равна 1, > — = О, 11 мм. Исходя из конструктивных соображений принимают минимальную величину зазора 6<

= 0,5 мм. Максимальную величину зазора принимают 6, = 1 мм. Дальнейшее увеличение 6, нецелесообразно из-за трудности изготовления мембраны с большим свободным ходом. В зависимости от размеров используемых в листо40 вых станах подшипников (наружный ра-, диус R = 200-500 мм(величина f

1 равна

1340847

F = ii.R В.

20

S= (— — — )R

1 1

40 50

V можно определить следующим образом: ч = @ ((R+()-R) в=- (л R(+ 8 )в где  — длина полости с жидкостью.

hP определяют в зависимости от действующего усилия P и площади мемP браны hP =

?RB

Следовательно, С равно й(2В.Р+Р ) P B P (2Rg +g> ) P P

2 ti R ÂË R В 2(iR В

Принимая с < 8, = 0,2 мм, мм2

-(о — О;95 --- (11,5 ° 10 Па ) для силиконовой жидкости, R = ; P. = — 20000 кН, В = 500 мм, находят

Е65 мм. При с « 0,5 мм о 10 мм.

В зависимости от размеров подшипников этот зазор равен

Угол наклона продольных прямоугольных пазов выбирают исходя из конструктивных соображений (с(, = 45о

-60 ) . При увеличении угла больше

60 происходит ослабление продольного сечения подушки и увеличение относительного угла загиба мембраны. о

Уменьшение угла ниже 45 приводит к уменьшению длины продольного паза, .что нецелесообразно, так как затрудняется крепление концов мембраны.

Применение предлагаемой валковой опоры позволяет равномерно распределять нагрузку между рядами многорядного, например четырехрядного, цилиндрического подшипника, в том числе при перекосах подушки относительно шейки валка, Опыт эксплуатации известных валковых опор показал, что в процессе прокатки или работе устройства противоизгиба происходит перераспределение нагрузки между рядами подшипников и нагружение только

2 рядов подшипников со стороны бочки валка. Это приводит к их ускоренному износу и поломкам. Использование предлагаемой валковой опоры за счет устранения неравномерности распреде,ления нагрузки на подшипники позво— ляет увеличить ее долговечность в

2 раза.

Кроме того, наличие регулируемого зазора между мембраной и наружным кольцом подшипника (путем слива части жидкости из полости между мембраной и подушкой) позволяет облегчить монтаж-демонтаж подшипника из подушки.

Формул а и зобр ет ения

1 ° Опора прокатного валка, содержащая шейку валка, насаженный на нее многорядный цилиндрический ролико, подшипник, упорный узел с двухрядным коническим роликоподшипником, охва1 тывающую наружное кольцо многорядного подшипника подушку и две торцовые крышки с уплотнениями, о т л и ч аю щ а я с я тем, что, с целью повышения долговечности многорядных подшипников и улучшения условий их монтажа-демонтажа, верхняя половина подушки выполнена радиусом, большим радиуса наружного кольца многорядногс подшипника, причем между верхней половиной подушки и внешней поверхностью наружного кольца многорядного подшипника образована полость, при этом опора снабжена мембраной, разделяющей указанную полость по высоте на два герметично изолированных отсека, один из которых между верхней половиной подушки и мембраной заполнен жидкостью и соединен посредством выполненных в подушке каналов с за-. порной арматурой и измерителем давления.

2. Опора поп. 1, о тл ич а ющ а я с я тем, что радиус верхней половины расточки подушки составляет

1/4-1/5 радиуса наружного кольца многорядного подшипника, а в качестве жидкости использовано силиконовое масло, при этом по обеим сторонам на вертикальной оси подушки в ее нижней половине симметрично друг относительно друга выполнены продольные пазы, в которых жестко закреплЕны концевые части мембраны.

13408÷7

1340847

Составитель lO. Лямов

Редактор А. Oràð Техред Л.Сердюкова Корректор И. Муска

Заказ 4380/13 Тираж 480 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r Ужгород, ул, Проектная, 4