Способ определения коэффициента теплопередачи

Иллюстрации

Показать всеРеферат

Изобретение относится к способам теплофизических измерений. Целью изобретения является повышение точности определения коэффициента теплопередачи . Способ включает расплавление металла, перегрев расплавленного металла на 25-35 С, погружение в расплавленныр металл испытуемого объекта и контрольной детали, вьщерживание их в расплаве металла.до достижения системой температуры кристаллизации металла, продувку испытуемых объектов воздухом в течение 15-25 с, извлечение их из расплава металла, снятие затвердевших на поверхности испытуемых объектов корок металла, определение коэффициентов теплопередачи испытуемого объекта и контроль- . ной детали по данным опыта,расчет коэффициента теплопередачи контрольной де-. тали по критериальным зависимостям, расчет коэффициента теплопередачи исследуемой детали. Контрольную деталь подбирают так, чтобы ее пропускная способность была бы равной пропускной способности испытуемого объекта. 1 з.п. ф-лы, 1 ил. se (Л 00 4 СП

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

R 3

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4025364/31-25 (22) 24.02 ° 86 (46) 30.09.87. Бюл. Ф 36 (71) Московский авиационный технологический институт им. К.Э,Циолковского (72) M.Н.Галкин, А.Н.Бойко, А.А.Ха— рин, И.В.Шевченко и С.А.Шубин (53) 542.46 (088.8) (56) Осипова В.А. Экспериментальное исследование процессов теплообмена.

M. Энергия, 1969, с. 186-188.

Авторское свидетельство СССР

Ф 550008, кл. С 01 К 17/20, 1975. (54) СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА

ТЕПЛОПEP ЕДАЧИ (57) Изобретение относится к способам теплофизических измерений. Целью изобретения является повьппение точности определения коэффициента теплопередачи. Способ включает расплав„„SU,, 1341505 А1 (51) 4 G 01 К 17/20 ЗС "(.!"-. : * "". ление металла, перегрев расплавленноо го металла на 25-35 С, погружение в расплавленный металл испытуемого объекта и контрольной детали, выдерживание их в расплаве металла.до достижения системой температуры кристаллизации металла, продувку испытуемых объектов воздухом в течение 15-25 с, извлечение их из расплава металла, снятие затвердевших на поверхности испытуемых объектов корок металла, определение коэффициентов теплопередачи испытуемого объекта и контроль- ° ной детали по данным опыта, расчет коэффициента теплопередачи контрольной де-. тали по критериальным зависимостям, расчет коэффициента теплопередачи исследуемой детали, Контрольную деталь подбирают так, чтобы ее пропускная способность была бы равной пропускной способности испытуемого объекта. 1 з.п. ф — лы, 1 ип.

13

ИзобреТение относится к теплофизическим измерениям и может найти применение в отраслях промышленности, связанных с разработкой и изготовлением теплообменников и тепловых машин различного назначения, в частности для определения теплопередачи к воздуху в лопатках газовых турбин.

Целью изобретения является повышение точности определения коэффици ента теплопередачи.

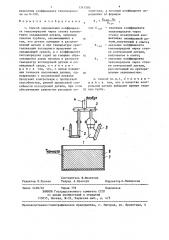

На чертеже изображены исследуемые объекты перед проведением опыта, исходное состояние, Исследуемая деталь, например лопатка газовой турбины 1, и контрольная деталь 2, например прямая гладкая труба, имеющая такую же пропускную способность, что и исследуемая деталь, соединены с коллектором 3, охлаждаемая среда в который поступает через трубопровод 4. Коллектор 3 обеспечивает равенство расходов охладителя через конвективно охлаждаемую деталь и через контрольную деталь 2. Эвакуация охладителя из деталей осуществляется через отводные коллекторы 5 и 6. Металл 7, например цинк, находится в твердом состоянии и помещен в тигель 8.

Способ осуществляют следующим образом.

Металл расплавляют и перегревают о на 25;35 . В расплав погружают диагностируемую деталь 1 и контрольную деталь 2. Через „,„ =200-300 с система "расплав — охлаждаемые детали" приходит в равновесное состояние, температура расплавленного металла и охлаждаемых деталей становится одинаковой. B момент, когда температура системы "расплав — охлаждаемые детали становится равной температуре кристаллизации металла (для цинка о

Т = 419,4 С), через исследуемую и контрольную детали продувают охлаждаемую среду. Через = 15-20 с

fl( детали извлекают из расплава. По толщине образовавшейся на охлаждаемых деталях корке металла и разности температур между стенкой деталей и охлаждаемой средой определяют коэффициенты теплопередачи: для конвективно охлаждаемой детали К„ „ и для контрольной детали К, После завершения опыта определяют коэффициент теплопередачи от внутренней поверхности контрольной

41505

55

40 детали трубы к воздуху по критериальным зависимостям для прямых гладких труб.

Затем определяют коэффициент теплопередачи К через стенку к воздуху с учетом ее термического сопротивления и полученного (с учетом известных критериальных зависимостей) значения коэффициента теплопередачи. Для этого используют классические зависимости.

Отношение значения коэффициента теплопередачи К, полученного путем расчета по известным критериальным зависимостям, к значению Кт Оп у по-, лученному из опыта по толщине образовавшейся корки металла и разности температур трубы и охлаждающей среды, определяет поправку, обусловленную погрешностью опыта.

Умножив это соотношение на значе-. ние коэффициента теплопередачи К„, получают значение коэффициента теплопередачи К„, которое уже учитывает погрешность опыта.

Пример. Лопатку газовой турбины размером О, 1 м (хорда

0,03 м) помещали в расплавленный цинк марки ЦВЧ одновременно со стальной трубкой длиной 0,18 м, наружным диаметром 0,066 м, внутренним—

0,04 м. После,цостижения температуо ры кристаллизации цинка 419,4 С продували одновременно лопатку и трубку воздухом с расходом через каждый объект 3 10 кг/с. Температура воздуха на входе в лопатку и трубку о составила 60 С. Продувка проводилась в течение 15 с. Толщина корки в области входной кромки среднего сечения лопатки составила 0,002 м, в конце трубы — 0,0025 м.

Коэффициент теплопередачи, рассчитанный по литературным зависимостям, составил 390 Вт/м К, по опытным данным — 4 10 Вт/м К. Коэффициент теплопередачи непосредственно из опыта составил для лопатки 450 Вт/м К.

Коэффициент теплопередачи в об ласти входной кромки среднего сечения лопатки:

К рр Кт 450 390

K„— "- -"-- — = — — — — - = 430 Вт/м К.

Кт.оп

Использование предлагаемого способа по сравнению с известным обеспечивает уменьшение погрешности оп1341505

4 ладителя, а искомый коэффициент определяют по формуле ределения коэффициента теплопередачи на 8-107.

Кл.оп Кт

К

У

К т.on

2 ° Способ по п.1, о т л и ч а ю— шийся тем, что в качестве контрольной детали выбирают прямую гладкую трубу.

Ъ/ И.

Составитель В.Филатова

Техред А.Кравчук

Корректор А.Зимокосов

Редактор Л.Повхан

Заказ 4428/46 Тираж 776 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская- наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Формула изобретения

1. Способ определения коэффициента теплопередачи через стенку конвективно охлаждаемой детали, например лопатки турбины, заключающийся в 10 том, что деталь помещают в расплавленный металл и при температуре кристаллизации последнего продувают ее охлаждающей средой, а о коэффициенте теплопередачи судят по толщине обра- 15 зовавшейся корки металла и разности температур исследуемой детали и охлаждающей среды, о т л и ч а ю— шийся тем, что, с целью повыше. ния точности получаемых данных, од- 20 новременно с исследуемой деталью продувают контрольную с пропускной способностью, равной пропускной способности исследуемой детали, при этом. обеспечивают равенство расходов ох- 25 где К „„- значение коэффициента теплопередачи через стенку исследуемой.конвективно охлаждаемой детали, полученный в опыте

К, — значение коэффициента теплопередачи через стенку контрольной детали, полученное в опыте;

К, — значение коэффициента теплопередачи через стенки контрольной детали, рассчитанный по критериальным зависимостям.