Способ ломки стружки и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов резанием и может быть использовано для ломки стружки при токарной обработке деталей. Целью изобретения является повышение эффективсл 15 Фи9.1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А1 (51) 4 В 23 В 25/02 В 23 11/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4053313/25-08 (22) 08.04.86 (46) 07.10.87 ° Бюл ° 9 37 (72) А.Г.Зраковский, В.А.Кузин и Н.И.Смирнов (53) 621.8-209.3(088.8) (56) Авторское свидетельство СССР

Ф 761151, кл. В 23 В 25/02, 1978, (54) СПОСОБ ЛОМКИ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЦЕСТВЛЕНИЯ (57) Изобретение относится к обработке металлов резанием и может быть использовано для ломки стружки при токарной обработке деталей. Целью изобретения является повышение эффектив1342602 ности ломки стружки путем периодической подачи СОИ на корень стружки и обеспечение ломки стружки с оптимальной длиной ее элементов, что обеспечивается устройством, содержащим укрепленный на реэцедержателе 2 корпус 1 с размещенными в нем золотником 4 и соплом 9. Внутрення полость 5 золотника 4 через крышку со штуцером соединена с источником охлаждающей жидкости, а в стенке укаэанной полости выпопнено отверстие 6. На внешней

Изобретение относится к обработке металлов резанием и может быть использовано для ломки стружки при токарной обработке деталей.

Цель изобретения — повышение эффективности ломки стружки путем периодической подачи смазочно-охлаждающей жидкости (СОИ) на корень стружки для создания термических напряжений, способствующих ее ломке, и обеспечение ломки стружки с оптимальной длиной ее элементов.

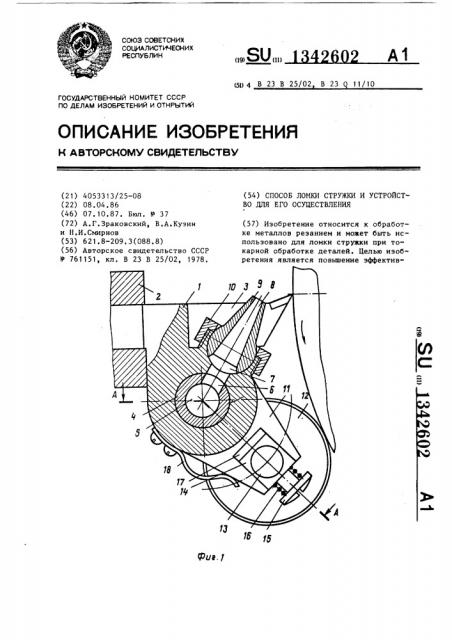

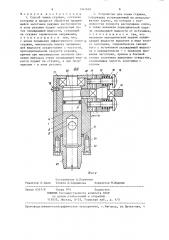

На фиг. 1 показано устройство для !5 осуществления способа, поперечный разрез; на фиг. 2 — разрез А-А на фиг. 1.

Корпус 1 закреплен в резцедержателе 2 вместе с резцом 3. В корпусе расположен золотник 4, полость 5 которого через отверстие 6 в стенке золотника и отверстие 7 в корпусе 1 соединена с полостью 8 сопла 9, герметично сопряженного гайкой 10 с кор- 25 пусом 1 по шаровой поверхности. На корпусе 1 установлено водило 11 ролика 12, ось 13 которого расположена в сухарях 14, зафиксированных при помощи винтов 15 и пружин 16 в пазах 17 З0 водила 11, взаимодействующего через пружину 18 с корпусом 1. Водило 11 закреплено на корпусе 1 с возможностью ограниченного поворота, обеспечиваемого винтом 19, конец которого поме35 щен в канавку (не показана) на поверхности корпуса 1. Золотник 4 укреплен по отношению к корпусу 1 при помощи кольца 20 и сальника 21, сжатоповерхности золотника 4 выполнена канавка, взаимодействующая с роликом

12, установленным на водиле 11, которое подпружинено относительно корпуса 1. В процессе обработки поверхности детали вращение от нее передается через ролик 12 золотнику 4.

При совпадении отверстия 6 с отверстием 7 корпуса 1 охлаждающая жидкость через полость 8 сопла 9 попадает на корень стружки и верхнюю часть зоны резания. 2 с.п. ф-лы, 2 ил. го выступами крышки 22 со штуцером 23 корпуса 1 под воздействием винтов 24.

На поверхности золотника 4 выполнена канавка 25, взаимодействующая с роликом 12, размещенным в прорезях 26 и 27 водила 11 и корпуса 1. Диаметр канавки 25 золотника 4 пропорционален длине отламываемой стружки.

Перед обработкой детали в реэцедержателе 2 укрепляют резец 3 и корпус 1 таким образом, чтобы левая поверхность ролика 12 лежала в одной вертикальной плоскости с режущей кромкой резца 3. Штуцер 23 соединяют с источником охлаждающей жидкости (не показан) под давлением. Поворотом ролика 12 вращают золотник 4 до совпадения отверстия 6 с отверстием 7, после чего направляют струю охлаждающей жидкости непосредственно над верхней поверхностью режущей кромки резца 3 ° Сопло 9 укрепляют при помощи гайки 10. В таком положении устройство готово к работе.

При подводе резца 3 к обрабатываемой поверхности детали отводят ролик

12 вниз, преодолевая усилие пружины

18 на водило 11. Включают продольную подачу суппорта и с началом появления стружки вводят ролик 12 в контакт с поверхностью обрабатываемой детали за счет воздействия пружины 18 на водило 11. Вращение детали через ролик 12 передается золотнику 4, при этом отверстие 6 периодически совпадает с отверстием 7, и охлаждающая жидкость от ее источника

1342602 (например, в виде насоса) под давле- нием через полость 8 сопла 9 в виде струи с импульсом полного давления поступает на корень стружки и, отражаясь от нее, в зону резания между резцом, стружкой и обрабатываемой деталью. При контакте струи охлаждающей жидкости с раскаленной поверхностью стружки у ее корня начинается интенсивный отвод тепла от стружки, в результате чего в ней образуются эоны высокой и низкой температуры, 10 на границе которых возникают высокие термические напряжения, способствующие переламыванию стружки. Отраженная 15 от стружки струя охлаждающей жидкости попадает в зону резания, в результате чего эта жидкость проникает в микрокапиллярную сеть в месте контакта резца, стружки и обрабатываемой

20 детали, вызывая уменьшение силы реэания, что способствует также переламыванию стружки.

В других положениях золотника 4, в которых отверстие 6 золотника не совпадает с отверстием 7 корпуса 1, охлаждающая жидкость от источника

25 высокого давления преодолевает высокое гидравлическое сопротивление канала (не показан) между наружной поверхностью золотника 4 и внутрен 30 ней поверхностью корпуса 1, в результате чего давление в струе охлаждающей жидкости резко падает и она отклоняется вниз, скользит по верхней поверхности резца и попадает в центр эоны резания. При этом проникновение охлаждающей жидкости в микрокапиллярную сеть в месте контакта резца, 40 стружки и обрабатываемой детали уменьшается, увеличивается сила резания и происходит только отвод тепла из зоны резания. В этот период температура стружки резко повышается. При 45 каждом обороте золотника 4 перечисленные процессы периодически повторяются.

Без учета проскальзывания ролика по сопрягаемым поверхностям обрабатываемой детали и канавки 25 золотника 4, линейная скорость вращения золотника практически равна линейной скорости вращения обрабатываемой детали, т.е. частота резких изменений гидравлических сопротивлений тракта подачи охлаждающей жидкости пропорциональна практически скорости резания и в рассматриваемом примере равна отношению скорости резания к диаметру канавки 25 золотника 4. В данном случае длина окружности канавки

25 золотника 4 должна быть равна длине отламываемой стружки, которую выбирают, исходя из условий облегчения ее уборки и транспортировки. При возникновении значительных проскальзываний сопрягаемых поверхностей детали, ролика 12 и канавки 25 усиливают воздействие со стороны пружин 16 на оси

13 ролика 12 путем завинчивания винтов 15 и со стороны пружины 18 на водило 11. При обратном холостом ходе суппорта станка прекращают подачу жидкости в полость 5 золотника 4.

В качестве охлаждающей жидкости могут быть использованы СО>К, криогенные жидкости и т.п. В качестве источника охлаждающей жидкости могут быть использованы насосы и баллоны с жидкостью, соединенные с баллоном сжатого газа. Вместо пластинчатой пружины 18 может быть использована спиральная пружина. Для уменьшения проскльэывания ролика 12 на его поверхности пожет быть выполнена насечка или же его обод может быть выполнен иэ резины. Возможен контакт ролика 12 с поверхностью канавки 25 по зубчатому зацеплению. Элементы передачи скорости резания от обрабатываемой детали к золотнику 4 могут быть выполнены не в виде водила 11 с роликом 12, а в виде кинематической цепи, преобразующей вращение шпинделя станка в перемещение (вращательное или возвратно-поступательное) золотника с учетом величины диаметра обрабатываемой детали.

При малых величинах гидравлических потерь (при совпадении отверстий G и 7) струя охлаждающей жидкости воздействует на стружку, охлаждая часть ее поверхности, и на зону контакта резца, стружки и обрабатываемой детали, уменьшая эа счет проникновения охлаждающей жидкости в микрокапиллярную сеть указанной зоны силы резания, т.е. в это время на эффективность процесса ломки стружки влияют два фактора: термический и силовой.

Применение предлагаемого технического решения позволит уменьшить транспортные расходы, облегчить уборку стружки от станков и повысить безопасность этих работ.

1342б02

1Е rS

Составитель А.Корнилов

Редактор Е.Папп Техред Л.Сердюкова Корректор M.Øàðoøè

Заказ 4551/9 Тираж 974 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, )i<-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r.Óæãîðîä, ул.Проектная, 4

Ф о р м у л а и з о б р е т е н и я

1. Способ ломки стружки, согласно которому в процессе обработки вращающейся заготовки режущим инструментом в зону резания подают импульсный поток охлаждающей жидкости, создающий на стружке термические напряжения, отличающийся тем, что, с целью повышения эффективности ломки 1ð стружки, импульсную подачу охлаждающей жидкости осуществляют с частотой, пропорциональной скорости резания, причем при максимальном значении давления импульса струю охлаждающей жид- 1В кости подают на стружку, а при минимальном — в зону резания.

2. Устройство для ломки стружки, содержащее установленный на резцедержателе корпус, на котором с возможностью поворота расположено сопло, а также механизм периодической подачи охлаждающей жидкости от источника, о т л и ч а ю щ е е с я тем, что механизм периодической подачи охлаждающей жидкости выполнен в виде полого золотника, гидравлически связанного с источником охлаждающей жидкости и кинематически — с приводом вращения заготовки, причем в боковой стенке золотника выполнено отверстие, соединяющее полость золотника с соплом.