Способ управления процессом правки деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к горячей обработке металлов давлением, а именно к способам управления процессами правки деталей, и может быть использовано в энергетике, машиностроении и других отраслях народного хозяйства при горячей правке деталей машин. Цель изобретения - повышение точности правки. Деталь (Д) с исходной стрелой прогиба устанавливают на опоры . Определяют расчетную нагрузку и соответствующую ей упругую стрелу прогиба. Для этого вводят дополнительный параметр управления, позволяющий учесть характерный для конкретной выправляемой Д возникающий после снятия нагрузки вязкоупругий возврат. Для этого в процессе реологического деформирования Д предусмотрена контрольная разгрузка с замером возвращающейся части стрелы прогиба, которая позволяет выявить индивидуальные деформационные свойства выправляемой Д. Результаты замера используются в расчете, по которому упреждение прогнозируется значительно точнее, чем при расчете без контрольной разгрузки. 2 ил. с (Л 00 4 4; 4 ел со

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11) А1 (5))4 В 21 D 3 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К д BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3992322/31-27 (22) 23,10.85 (46) 15.10.87. Бюл. № 38 (71) Куйбышевский политехнический институт им ° В.В.Куйбышева (72) Ю,A,Åðåìèí и Ю,П.Самарин (53) 621.982.5 (088 ° 8) (56) Авторское свидетельство СССР № 1007781, кл. В 21 D 3/00,03.06.81. (54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ

ПРАВКИ ДЕТАЛЕЙ (57) Изобретение относится к горячей обработке металлов давлением, а именно к способам управления процессами правки деталей, и может быть использовано в энергетике, машиностроении и других отраслях народного хозяйства при горячей правке деталей машин.

Цель изобретения — повышение точности правки, Деталь (Д) с исходной стрелой прогиба устанавливают на опоры, Определяют расчетную нагрузку и соответствующую ей упругую стрелу прогиба. Для этого вводят дополнительный параметр управления, позволяющий учесть характерный для конкретной выправляечой Д возникающий после снятия нагрузки вяэкоупругий возврат. Для этого в процессе реологического деформирования Д предусмотрена контрольная разгрузка с замером возвращающейся части стрелы прогиба, которая позволяет выявить индивидуальные деформационные свойства вы— правляемой Д, Результаты замера используются в расчете, по которому упреждение прогнозируется значительно точнее, чем при расчете беэ контрольной разгрузки. 2 ил, 1 1344453 2

25 где P

Ч (2) и, а,,Л,—

t

Изобретение относится к горячей обработке металлов давлением, а именно к способам управления процессами правки деталей, и может быть использовано в энергетике, машиностроении и других отраслях народного хозяйства при горячей правке деталей машин, когда формоизменение происходит вследствие остаточных реологических деформаций.

Целью изобретения является повышение точности правки.

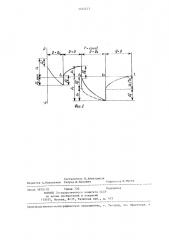

На фиг. 1 показана схема установки для правки; на фиг, 2 — кривая деформирования выправляемой детали.

Способ осуществляют следующим образом.

Деталь 1 с исходной стрелой прогиба Рр устанавливают на опоры 2, определяют расчетную нагрузку () и соответствующую ей упругую стрелу прогиба для данного вида материала и размеров детали Р,, нагревают,прикладывают постоянную расчетную нагрузку с одновременным замером стрелы прогиба всего периода правки. При достижении расчетного значения упругой стрелы прогиба в направлении,обратном выправляемой кривизне, разгружают деталь, вычисляют максимальную жесткость делением величины изменения нагрузки на величину изменения стрелы прогиба и выдерживают до полной стабилизации возвращающейся части стрелы прогиба. Упреждение рассчитывают по формуле

Р, + A Q,> a. (1-1 ), 1 упругая стрела прогиба, эамеренная при снятии расчети ной нагрузки Я; постоянные коэффициенты,определенные по результатам правки другой такой же детали, постоянный коэффициент, определенннй по величине возвращающейся части стрелы прогиба; время окончательной разгрузки, определяемое графически (фиг. 2), Далее нагружают деталь расчетной нагрузкой, выдерживают до величины стрелы прогиба, равной упреждению, разгружают, выдерживают до полной стабилизации возвращающейся части стрелы прогиба и охлаждают.

Пример. Способ реализован на установке турбинного цеха ПП "Волго5

tl энергоремонт . Для правки взят ротор паровой турбины Т-100-130 Новосибирской ТЭЦ-4.

Материал изделия — роторная сталь

1р Р2Г1. Размеры, мм: цлина 5410, диаметр вала 360, величина выправляемого прогиба Р 0,28. Температура правки Т вЂ” 625 С.

Прогиб P (t), вызванный ползучестью

15 ротора под действием нагрузки Я и температуры Т, можно представить состоящим иэ двух компонент: вяэкопластической (не возвращающейся) U(t) и вязкоупругой, возвращающейся после

2О снятия нагрузки u(t) (фиг. 2). Интересующая нас компонента u(t) записывается в виде где t — время, а,,Л,, и — постоянные коэффициенты, определяемые для всех однотипных изделий, А — постоянный коэффициент, рассчитываемый для конкретного изделия и учитывающий его индивидуальное деформационное свойство.

В рассматриваемом случае коэффициенты а.;,; п определяли по результатам правки другого аналогичного ротора, зависимость (1) конкрети4(эировалась B Виде

U(t) =А Q (3(1-1 ) +

+(1-1 " ) 3 10 (здесь: время t — в часах, Q — в кН).

45 Расчетно-гарантированное усилие определяют из условия

ЛД

8 Сч = 676 кН, ч

50 где 1 = 5310 мм — расстояние между опорами (фиг. 1), G = 196 МПа — предел упругости

Ф.

Материала ротора при температуре плавки.

Установленный на опоры вал нагревали в течение 29 ч до 625 С и выдерживали при этой температуре в течение 10 ч, прикладывали усилие Q

1344453

58,8 кН с одновременным замером стрелы прогиба в течение всей правки, выдерживали под нагрузкой (1 до

1 достижения в направлении, обратном выправляемой кривизне, стрелы прогиба, равной расчетной величине упругого прогиба, который определяли по формуле

Г = — — -=1 З!

0 1. у,расч 48 ЕД где Е = 16,75 МПа — модуль упругости материала ротора, )(,1 Ф 3 б4 т

В момент времени t, = 1,75 ч, когда прогиб достиг величины P у. расч (фиг. 2), ротор был разгружен. Замеренный упругий прогиб составил P у

=1,42 мм. По этой величине определили фактическую жесткость ротора

G = = 0,023 - (3) кН

В разгруженном состоянии ротор выдерживали в течение времени t

2 1 — 13 ч — до тех пор, пока полностью не стабилизировалась величина U,= — 0,20 мм.

По зависимости (2) для значений

U(t,)= U, t = 1,75 ч был рассчитан коэффициент А = 0,41.

С учетом опыта правки на ПП "Волгоэнергоремонт" во втором цикле ротор был нагружен усилием Q = 92 кН.

Упреждение Р„ рассчитали по формуле =Р у+ Uz(t, =С (Р 02 (о) (4)

Момент окончательной разгрузки ротора после 2- и нагрузки (t =17,24) определяли графически, Он соответствовал точке пересечения кривой, построенной по зависимости (4) для текущего значения времени (штриховая линия на фиг. 2), с кривой, построенной по результатам замера деформации (сплошная линия на фиг. 2 для

t е (, t,3) . Далее ротор разгрузили, выдержали без нагрузки в течение 22 ч при температуре правки и охладили до комнатной температуры в течение 43 ч.

После правки прогиб ротора составил

10 0,07 мм, что лежит в пределах допуска (О, 10-0, 12 мм) .

Предлагаемый способ может найти широкое применение для повышения тоЧности правки деталей различной кон15 фигурации, когда в формоизменении заметно участвуют необратимые реологические деформации °

Формула изобретения

Способ управления процессом правки деталей, включающий установку детали на опоры, непрерывное измерение величины стрелы прогиба, периодическое приложение расчетного усилия правки различной длительности воздействия в направлении, обратном кривизне, вычисление максимальной жесткости выправляемой детали делением величины

30 изменения нагрузки на соответствующую величину изменения стрелы прогиба детали, ввод полученного значения жесткости в систему управления, вычисление остаточной стрелы прогиба

З детали, сравнение ее с заданным значением остаточной стрелы прогиба и при достижении их равенства остановку процесса правки, о т л и ч а ю— шийся тем, что, с целью повы40 шения точности правки, в систему управления дополнительно вводят величину стрелы прогиба, появляющуюся в результате реологических деформаций детали, причем для определения

4g этой величины деталь разгружают и выдерживают до полной стабилизации реологических деформаций.

1344453

Составитель И. Айнетдинов

Редактор А,Маковская Техред И.Попович Корректор И.Муска

Заказ 4875/10 Тираж 730 Подписное

ВПИИПИ Государственного комитета СССР ио делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная„ 4