Устройство для формования труб из порошковых материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к устройствам для формования труб из порошковых материалов Целью изобретения является улучшение качества труб за счет повьш1ения равномерности распределения плотности по их длине. При рабочем ходе пуансона 3 порошок уплотняется в полости вставки 2 и выдавливается через наклонные расходящиеся каналы в полость матрицы 1. При этом происходит заполнение полости матрицы порциями уплотненного порошка, их перемещение и выдавливание через мундштучную часть матрицы по мере поступления новых порций порошка. Загрузку порций порошкав устройство проводят в конце холостого хода пресса. Угсхп наклона расходящихся каналов выбирают в пределах 15-90. Устройство обеспечивает повьщ1ение качества изделий за счет более равномерного распределения плотности по длине изделий, при этом повышается прочность изделий, 1 ил. (Л O OfTfOPffO (U) 4 4 СЛ сл

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,80„„1344515 А1 (51)4 В 22 F 3 20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИ4ЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4011171/31-02 (22) 29.11.85 (46) 15.10.87. Бюл. М 38 (72) Е,Б. Ложечников, С.В. Воронов, А.В. Толстик, В.Б, Громов, В.П. Чулков и А.В. Азовкин (53) 621.762,4.07(088,8) (56) Либенсон Г.А. Основы порошковой металлургии. М.: Металлургия, 1975, с, 163.

Радомысельский И.Д. и др. Прессформы для порошковой металлургии.

Киев: Техника, 1970, с. 36.

Авторское свидетельство СССР

У 952439, кл. В 22 F 3/20, 1981. (54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТРУБ

ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ (57) Изобретение относится к порошковой металлургии, в частности к устройствам для формования труб из порошковых материалов. Целью изобретения является улучшение качества труб за счет повышения равномерности распределения плотности по их длине. При рабочем ходе пуансона 3 порошок уплотняется в полости вставки 2 и выдавливается через наклонные расходящиеся каналы в полость матрицы 1. При этом происходит заполнение полости матрицы порциями уплотненного порошка, их перемещение и выдавливание через мундштучную часть матрицы по мере поступления новых порций порошка. Загрузку порций порошка. в устройство проводят в конце холостого хода пресса. Угол наклона расходящихся каналов выбирают в пределах 15-90 . Устройство обеспечивает повышение качества иэделий за счет более равномерного распределения плотности по длине изделий, при этом повышается прочность изделий.

1 ил.

1344515

И оГ>ретение отис сится к порошковой ме "f àëëóð ã Hè, в час тности к устройствамм для дискретно-непрерывного формовэния труб иэ порошка.

Цель изобретения — улучшение качества труб эа счет повышения равномерности распределения плотности по их длине °

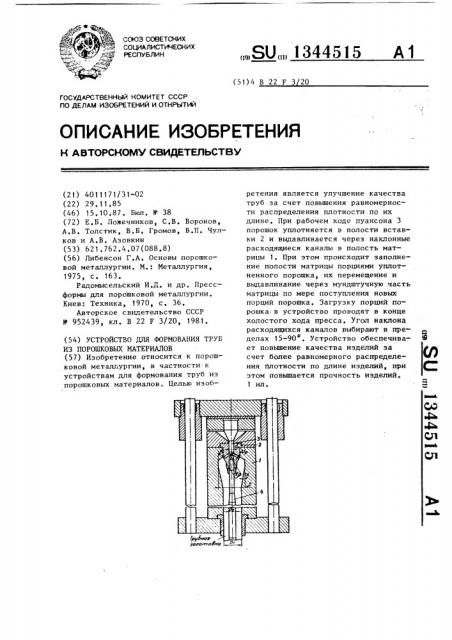

На чертеже схематично показано предлагаемое устройство, общий вид, разрез, Устройство состоит иэ матрицы 1, во входной части которой соосно с ней расположена вставка 2, имеющая полость с расходящимися под углом к ее оси каналами ° В полость вставки входит пуансон 3. Диаметр полости соответствует диаметру пуансона, а для симметричного распределения потока порошка, выдавливаемого в матрицу, число каналов должно быть не менее двух.

Оправочный стержень 4 ввинчен в нижчюю часть вставки 2, при этом образующая конусного рассекателя является, как показано на чертеже, продолжением образующей каналов вставки.

Соотношение размеров диаметра d„ пуансона и наибольшего диаметра D полости матрицы, обеспечивающее снижение усилия прессования, можно рассчитать исходя из известных условий пластического течения связно-сыпучей среды.

Принимая равными напряжения g в полости матрицы в предлагаемом и известном устройствах, определяют предельное минимальное отношение

dä к D, при котором достигается снижение усилия P прессования.

По предлагаемому устройству составляющие усилия прессования на преодоление трения о стенки полости вставки и расходящихся каналов, а также на изменение направления движения прессуемого порошка при его входе в каналы и выходе иэ них в полость матрицы определяются интегрированием в соответствующих пределах сил трения элементарного объема порошка и решением условий пластического течения порошка на входе и выходе его из каналов в полость матрицы, В результате получают выражение, показывающее соотношение d„/D, при котором снижается усилие прессования по сравнению с прототипом:

< n (1+ sing ° !

) i cos 2p) где — угол межчастичного трения порошка, угол наклона расходящихся каналов вставки относительно ее оси, 15 f3 90 >

sin Ч.

О, 5 (— y +агс s in --.--- )> т sin Ч

q,= arctg f; и I< — соответственно диаметр и длина расходящихся каналов вставки; и г — соответственно диаметр

8 полости вставки и часть

?5

8 хода пуансона в полости вставки, при котором происходит выдавливание порошка через расходящиеся каналы п — количество расходящихся каналов, Угол 8 наклона расходящихся ка35 налов может быть любым в соответствии со следующей зависимостью: чем меньше диаметр каналов, тем меньше угол.

С увеличением угла р увеличивается усилие, однако улучшаются условия

40 перемешивания порций порошка.

В предлагаемом устройстве величину угла 8 выбирают исходя из конструктивных соображений и технических требований на прессуемое изделие.

45 Устройство работает следующим об- разом.

При рабочем ходе пуансона 3 порошок уплотняется в полости вставки 2 и выдавливается через наклонные расходящиеся каналы в полость матрицы

1. При этом происходит заполнение полости матрицы порциями уплотненного порошка, их перемешивание и выдав55 ливание через мундштучную часть матрицы по мере поступлений новых порций порошка ° Загрузку порций порошка в устройство производят в конце холостого хода пресса.

1-sin P cos 2 о"

1 — коэффициент

15 1+sin / cos 2 д бокового давления, в котором

114»

Уго Т;> выб>ирлют в пре делах 1590 . С увеличением угла э, т.е. угла наклона расходящихся каналов вставки к ее вертиклльной оси, улуч-!

> шаются условия перемешивания порций порошка, что ведет к улучшению качества готового изделия.

Пример. В предлагаемом устройстве, установленном на гидравли- 1с> ческом прессе усилием 2000 кН, производили прессование порошка ВК20 (карбид вольфрама 807., остальное кобальт) с добавлением парафина (10 мас,Е) в качестве пластификатора.

Основные размеры пресс-формы: диаметр мундштучной части матрицы

D = 50 мм; диаметр калибрующей части оправочного стержня d, = 20 мм, максимальный диаметр матрицы D = 75 ><>u,, 70 диаметр пуансона d!! = 15 мм, диаметр расходящихся каналов d p = 9 мм, число расходящихся каналов п = u угол наклона расходящихся каналов — 60 ; угол наклона конуса матрицы 25

d= 10

В неустановившейся фазе процесса прессования при заполнении матрицы порошком усилие прессования постепенно возрастало и достигало 70 кН в D установившейся фазе процесса при выдавливании трубной заготовки диаметром 50 мм с отверстием диаметром

20 мм.

В конце каждого цикла прессования

3!> наблюдалось снижение усилия прессования.

Путем многократного повторения циклов прессования с помощью предлагаемого устройства была получена трубная заготовка длиной 800 мм, Заготовка имела гладкие бездефектные внутреннюю и наружную поверхности.

Среднее значение предела прочности на изгиб составило 50 МПа. Излом происходил по развитой поверхности, íà- 45 поминающей полутороид с четырьмя углублениями (по числу каналов) °

Спекание заготовки длиной 300 мм производили по обычному для твердого сплава ВК20 режиму (в атмосфере остроосушенного водорода). Спеченная заготовка имела гладкую цилиндрическую поверхность без трещин и других видимых дефектов.

Для получения заготовки аналогич55 ных размеров с помощью известного устройства испольэовали пресс-форму, диаметр полости матрицы которой составлял 120 мм. К торцу пуансона пресс -форнн! б>(>л Ilp>TT р(и > "T<л l>il>T<>л, и >г зтовл«><пан и пол><ур(тлнл. Пр< «â€” со! си<и«<>(. уш«с тT>TTH.T!T пл тсм ж«ги><рлпс>пч«скс м пр«с(«п<ч>с р«М«ТТТТ<>Т> зл(ыикой порций ис рс <пнл и пос. !«дук>шим

I3 к< T T<> ч <. ! ! (м х < >!!;l и p «. Г л, 1 p ! у (и < ! ! с>т б 5 д< 70 кН TIp(>!T(хс;<ило выдлвливлпи(трубя<>й зл готовки с нлружным дилм«тром 50 мм, в>>утреннин! 20 мм.

По><учена злготовкл д >>>ной 800 мм.

Поверхность злготовки не имела видимых дефектов, «е плотность оказалась на 87 меньше чем у элготов— ки, полученной в предлагаемом устройстве.

Предел прочности нл изгиб полученной заготовки составил 42 МПл. Излом представлял скош«нную приблизитель»о под углом 80 к оси злг<товки п<>верхность, имс ющую ступ«пчлтые неровности.

В результате «TT(-клния заготовки, полученной с помо>><ью известного устройства, на ее наружной поверхности (по цилиндрической образующей) возникла волнистость, что свидетельствует о неравномерной плотности по длине исходной заготовки: в местах пониженной плотности произошла большая усадка.

Усилие прессовлния пр предлагаемому устройству уменьшилось в

15,7 раз по сравнению с прототипом.

Таким образом, изобретение позволяет использовать менее мощное оборудование. Как видно из приведенного примера, применение предлагаемого устройства обеспечивл«т ди«кретно-непрерывное формовлние длинномерных изделий, позволяет повысить их качество за счет более равномерного распределения плотности по длине изделий, что обеспечивается ат«утствнем явно выраженной границы между порциями порошка. В результате повышается прочность изделий.

Устройство повышает производительность процесса прессования за счет совмещения в нем двух операций: подпрессовки шихты и собственно мундштучного прессования трубы.

Конструкция предлагаемого устройства позволяет обеспечить такое соотношение диаметров пуансона и матрицы, при котором можно в несколько раз по сравнению с известным устройством снизить уси:<ие прессования.

Благодаря этому можно получлть длин1344515 формула изобретения

Устройство для формования труб из порошковых материалов, содержащее пуансон и матрицу с соосно установленным в ней оправочным стержнем, Составитель Л.Гамаюнова

Техред М.Дидык

Корректор М,Демчик

Редактор А.Orap

Заказ 4878/13

Тираж 740

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4 номерные трубы большого диаметра, используя оборудование небольшой мощности о т л и ч а ю щ е е с я тем, что, с целью улучшения качества труб за сче повышения равномерности распределения плотности по их длине, оно снабжено вставкой, расположенной соосно с матрицей в верхней ее части и имеющей полость с расходящимися каналами, причем диаметр полости вставки соответствует диаметру пуансона, а оправочный стержень закреплен в нижней части вставки.