Способ диагностики состояния металлорежущего станка

Иллюстрации

Показать всеРеферат

Изобретение отиссится к станкостроению и может быть использовано для оценки качества изготовления и сборки металлорежущих станков. Цель изобретения - упрощение процесса диагностирования за счет исследования профилограммы поверхности обработанной детали. Для этого на станке обрабатывают на оптимальных режимах стандартную деталь. Затем осуществляют спектральный анализ профилограммы шероховатости обработанной оверхности, определяют частоты и амплитуды, сопоставляют с частотами возможных дефектов станка, рассчитанных из кинематики . При совпадении полученных частот с расчетными судят о наличии дефектов, проявляющихся на шероховатости обработанной поверхности и являющихся источниками вибрации системы станок - приспособление - инструмент - деталь. 2 ил. § (Л со 4; 4 ел 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А1 (51) 4 В 23 15 OО

ICF:.:" "

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

Ь1() Л(г I-"

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3929890/25-08 (22) 12.07.85 (46) 15.10.87. Бюл. N 38 (71) Закавказский филиал Экспериментального научно-исследовательского института металлорежущих станков (72) В.С.Мкртчян (53) 621. 9.08 (088. 8) (56) Авакян В.А., Маэатов В.Г. и Налян Г.А. Выявление источников повышенного шума станков способом вибродиагностики. — Станки и инструмент, 1979, 1(3, с.11-13. (54) СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ МЕТАПЛОРЕЖУЩЕГО СТАНКА (57) Изобретение отнссится к станкостроению и может быть использовано для оценки качества изготовления и сборки металлорежущих станков. Цель изобретения — упрощение процесса диагностирования за счет исследования профилограммы поверхности обработанной детали. Для этого на станке обрабатывают на оптимальных режимах стандартную деталь. Затем осуществляют спектральный анализ профилограммы шероховатости обработанной поверхности, определяют частоты и амплитуды, сопоставляют с частотами возможных дефектов станка, рассчитанных из кинематики. При совпадении полученных частот с расчетными судят о наличии дефектов, проявляющихся на шероховатости обработанной поверхности и являющихся источниками вибрации системы станок — приспособление — инструмент — деталь. 2 ил.

1 1344580 г

Изоб>рет< ние отн (.113 ся к станкостроению и мс»7(ет бь>ть использовано для оценки качества изготовления и сбсрки метл IJI< påæóùèõ станков.

Цель изобретения — упрощение процесса диагност!!роглния за счет исследова11ия профилогp;El!! IE E поверхности обрлботанноп пс тали.

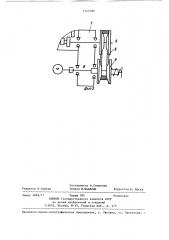

Пл фиг . 1 пре >Ест «IIJ! t. пл блок-схема аппаратуры 1:1я 1!-.мерения и спектрального анализа шсроховлтости обраоотанной поверхности; на фиг.2 — варилтор привопл гл .впого движения токарно-випторезного прецизионного

15 станка.

Апплрлтурл л71я измерения и спектра:i! EI(1 о анлп113л с о Ipржит последовател1 но сое<><111енныс профилограф-профилс.метр 1 для измеpk íJIII параметров ше- 20 ро:.;оялтост71 и злпи< 11 неровностей об— раСс тлнн й;I<>lkopõIIîc Tè, усилитель 2, у 31 оп<> 1<>< >77 1!1;111ллизлтор 3 частотных хлглкт, ipl!" гик 11 графопостроитель 4.

Сп»(,6 oc у>1! .стнляют с.1едующим образом.

Цл метлллорежущем станке, например токлрно-винторе знои, обрабатывают олт17ь(л711,п17х режимах резания с ган;7>11>тиу><> <>правку режущим 1>нструментом

< стлll;;; ртi«»I ге(>метрией резца, осущ(< т7зля> т <.:17(ктрлль ый анализ профило7 и 7717 и 777(>рок(7!7<1-ости обработанной

Ион< 1>кi!OCT17, ОПРСДЕЛЯЮт ЧаетОтЫ И аМ-!

1J!1I!,и . « . 7717!171н77:их этой поверхно35 г<1>7:>як - г частотами возмож<:тап 1<а, рассчитанных из

«ипе-:.... 1 1.:. 1, >л при <-.овладении полученных 1асгст шерс.онлтости поверхности

С Pilr !Е >-II!11(И ЧЛСТОтЛМИ НЕИСПРаВНОСтИ

СТЛНКЛ -.,7ЯТ О ПЛПИЧИИ ТЕХ ИЛИ ИНЫХ !

1t-ф E;ToB 1!.!<êшихся в станке, проявляющихся пл шеро .Ивлтости обработанной лог(р..яосги и являющихся источниками »,и< рлппи системы СПИД.

<15

П р и M е г. Р< ллизлция способа диа! ElocTI!I(71 тс .нич((к(ого cocTQHния метл>1с<оре>ку> <его (танка по шероховатости ol3p36oTBII!loA пл нем поверхности произнодилась на токарно-винторезном прецизионном станке (модель 16Б05А) проходным резцом иэ эльбора. В качестве оправки применялась латунная заготовка ф 50 мм. Обработка производилась на следующих режимах резания: частота вращения шпинделя 2800 об/мин, подача 0,01 мм/об, глубина 0,2 мм.

В качестве оценок шероховатости обработанной поверхности использовалась величина R .

Спектральный анализ профилограммы шероховатости обработанной латунной заготовки позволил выявить детерминированные составляющие на частотах

f 24 и f 53 Гц, а также на частоте

f 11 Гц. Сравнение полученных частот с расчетными частотами возможных неисправностей станка показало, что частоты f 24 и f 53 Гц соответствуют наличию дисбалансов шкивов 5 и 6 (фиг.2) вариатора 7, порожденных изгибными колебаниями сравнительно нежестких консольно расположенных валов 8 и 9, а частота f 11 Гц вызвана погрешностями формы сечения и неравномерной жесткостью поликлинового вариатора.

При устранении указанных дефектов (блллнсировка шкивов и замена ремня) удалось уменьшить шероховатость обработанной поверхности с R< 0,93 до К, 0,46 мкм.

Формула изобретения

Способ диагностики состояния металлорежущего станка путем анализа частотных характеристик, о т л и ч аю шийся тем, что, с целью упрощения процесса диагностирования, осуществляют спектральный анализ профилограммы поверхности обработанной на станке детали, определяют частоты детерминированных составляющих вибрации, и при сопоставлении с расчетными частотами судят о возможных неисправностях станка.

134 580 фиР2

Составитель А.Семенова

Техред Л.Олейник

Корректор И. Муска

Редактор Ю.Середа

Заказ 4882/17

Тираж 785

ВНИИХИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д . 4/5

Подписное

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4