Способ производства оцинкованных стальных полос

Иллюстрации

Показать всеРеферат

Изобретение относится к области черной металлургии и может быть использовано при получении оцинкованного листа из малоуглеродистой стали, предназначенного для глубокой, сложной и особо сложной вытяжки. Цель изобретения - снижение энергоемкости процесса и расходов по переделу при сохранении высоких показателей качества оцинкованного листа. После горячей прокатки полосу охлаждают до температуры 800-820°С со скоростью 3-5 С/с, затем - до температуры смотки в рулон со скоростью 40-45°С/с с уменьшением скорости охлаждения в начальном и конечном участках полосы длиной 50-100 м до 4-8°С/с в интервале от 730 С до температуры смотки. Полосу сматывают в рулон, затем нагревают до температуры цинкования и наносят цинковое покрытие. 1 табл. ffi (Л со N --ч СО

(51)4 С 2 D 48

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ... -- ..- "4;,, ;,, ц - Е ;,! СОЮЗ СОВЕТ СВИХ

" ф : с СООИХЛИСТИЧЕСНИХ =Г. Ж ф=; РЕСПУБЛИК Х- " -

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4039796/22-02 (22) 19.03.86 (46) 15.10,87. Бюл. У 38 (71-) Новолипецкий металлургический комбинат им.Ю.В,Андропова (72) И.В.Франценюк, С.А.Астапчик, Л.Н.Гресский, Е.И.Булатников, Л,И.Франценюк, Н.П.Гребеник, В.A.Парамонов, А.T..Мороз, Л.М.Спиридонова, А,П.Коньшин, A.Ï.Áåðêàø, О.А.Бояршинов и А.В.Скульский (53) 621.785,79 (088.8) (56) Заявка Японии Ф 58-31035, кл. С 21 D 9/48, С 21 D 8/04, опублик. 1983. (54) СПОСОБ ПРОИЗВОДСТВА ОЦИНКОВАННЫХ

СТАЛЬНЫХ ПОЛОС (57) Изобретение относится к области черной металлургии и может быть ис„„SU„„1344794 A1 пользовано при получении оцинкованного листа из малоуглеродистой стали, предназначенного для глубокой, сложной и особо сложной вытяжки. Цель изобретения — снижение энергоемкости процесса и расходов по переделу при сохранении высоких показателей качества оцинкованного листа, После горячей прокатки полосу охлаждают до температуры 800-820 С со скоростью

3-5 С/с, затем — до температуры смота ки в рулон со скоростью 40-45 С/с с уменьшением скорости охлаждения в начальном и конечном участках полосы длиной 50-100 м до 4-8 С/с в интервале от 730 С до температуры смотки. а (O

Полосу сматывают в рулон, затем нагревают до температуры цинкования и наносят цинковое покрытие, 1 табл.

1344794

Изобретение относится к черной металлургии и может быть использовано при получении оцинкованного листа из малоуглеродистой стали, предназначенного для глубокой, сложной и осо5 бо сложной вытяжки, Цель изобретения — снижение энергоемкости процесса и расходов по переделу при сохранении высоких показателей качества оцинкованной полосы.

Пример ы 1-3. Сталь марки

08Ю выплавляли в кислородном конвертере и разливали в слябы на установке непрерывной разливки. Горячую про- 15 катку слябов на полосу толщиной

2,0 мм проводили в соответствии с формулой изобретений (предельные и средние значения) по следующему ре-,.жиму: температура конца горячей про0 катки 890 С; охлаждение от 890 до

800, 8 109 820 С со скоростью 3, 4 и 5 С/с путем изменения режима душирования полосы на рольганге; охлаждение полосы от 800,810, 820 С до температуры смотки (700 С) со скоростью 40; 42,5, 45 С/с путем обильного душирования полосы на рольганге. При достижении 730 С по длине

100 м от начала и .конца полосы расход воды при душировании резко уменьшали для обеспечения скорости охлаждения 4, 6 и 8 С/с в интервале 730725 С; травление горячекатаных полос в соляно-кислотных ваннах; отжиг поо, 35 лос в агрегате цинкования при 830 С; нанесение цинкового покрытия °

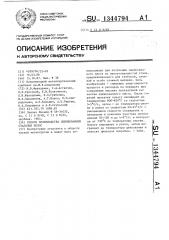

Результаты испытания механических свойств стали, обработанной по этому режиму, приведены в таблице.

Пример ы 4-13. Сталь марки

08Ю обрабатывали по режиму, отличному от формулы изобретения . температура конца прокатки 890 С; охлаждение от 890 до 780, 810, 840 С со скорос- 45 тью 2, 4, бо С/с; дальнейшее охлаждение полосы от 780, 810, 840 до 700 С (температура смотки полосы в рулон) со скоростью 38; 42,5; 48 С/с. При достижении температуры 720, 730 и

740 С на начальных и конечных участках полосы (длиной по 100 м) скорость охлаждения уменьшали до 2, 6, 10 С/с и охлаждали их с такой скоростью до температуры смотки; травление горяче- катаных полос в соляно-кислотных ваннах; отжиг полос в агрегате цинкования при 830 С; нанесение цинкового покрытия.

Результаты испытания механических свойств стали после такой обработки приведены в таблице.

Пример 14. Сталь марки 08M в толщине 4,5 мм подвергали обработке в соответствии с прототипом: температура конца горячей прокатки

890 С; температура смотки горячекатаной полосы в рулон 700 С; охлажде-. ние полосы от температуры конца прокатки до температуры смотки — без ограничения скорости (фактически—

1 С/с); травление горячекатаных,полос в соляно-кислотных ваннах; холодная прокатка на толщину 2 0 мм (с об2 жатием 56Х); отжиг полос в агрегате цинкования при 830 С; нанесение цин-, . кового покрытия,.

Результаты испытания механических свойств после обработки в соответствии с прототипом приведены в таблице.

Во всех трех примерах толщина готовой полосы составляла 2 мм.

Из данных таблицы видно, что предлагаемый способ позволяет получать сталь на уровне требований ГОСТ 904580 для высших категорий вытяжки (ВОСВ, ОСВ) I, II группы отделки поверхности беэ применения промежуточной холодной прокатки и агрегатов подготовки полосы перед цинкованием, что существенно снижает расходы по изготовлению этой стали, уменьшает энергоемкость процесса производства.

Предлагаемые режимы производства оцинкованных стальных полос с высокой штампуемостью являются оптимальными.

Снижение температуры менее 800 С равно как и уменьшение скорости охлаждения менее 3 С/с в интервале от температуры конца прокатки до 800—

820 С, а также снижение скорости охлаждения менее 40 С/с в интервале от 800-820 С до температуры смотки приводят к коагуляции цементита по границам ферритных зерен (кое-где образуются участки перлита), что ухудшает пластичность готовой стали (примеры 4, 6 и 10).

При повышении температуры более о

820 С, а также увеличении скорости охлаждения выше 5 С/с в интервале от температуры конца прокатки до 800820 С или повышении скорости охлаждения более 45 С/с в интервале от

800-820 С до температуры смотки не происходит равномерного охлаждения

1344794 полосы по ее сечению, ферритное зер— но не успевает вырасти до требуемых размеров, в результате чего формируется исходная мелко- и разнозернистая

5 структура, что ведет к ухудшению механических свойств (примеры 5,7 и 11) .

При увеличении температуры начала охлаждения концевьг- участков полосы со скоростью 4-8 С/с выше 730 С, так- ð же как и при снижении скорости охлаждения этих участков полосы менее

4 С/с происходит укрупнение цементита по границам зерен, и механические свойства готовой стали ухудшаются 1Б (примеры 9 и 12).

Снижение температуры начала охлаждения концевых участков полосы со скоростью 4-8 С/с менее 730 С или увеличение скорости охлаждения этих участков более 8 С/с препятствуют равномерному охлаждению рулона по всему сечению. Высокий температурный градиент по сечению рулона приводит к появлению таких дефектов, как вол- 25 нистость, коробоватость, ведущих к ухудшению качества отделки поверхности полосы: снижается выход стали I

II группы отделки поверхности (примеры 8 и 13) .

Предлагаемый способ может быть реализован в прокатных цехах,оборудованных станами горячей прокатки и агрегатами горячего цинкования, Выбор в промышленном опробовании разных исходных толщин при горячей прокатке по предлагаемому способу (толщина полосы 2 мм) и по способупрототипу (толщина полосы 4,5 мм) обоснован разными путями получения 40 готовой полосы заданной толщины.

При изготовлении по способу-прототипу полосу с этой целью подвергают горячей и холодной прокатке, При. этом, например, для получения гото- 45 вой полосы в толщине 2,0 мм толщина горячекатаного подката составляет

4,5 мм.

При изготовлении по предлагаемому способу при горячей прокатке создают- б0 ся такие условия, которые способствуют формированию благоприятной структуры и значительному сокращению дефектов поверхности полосы, что позволяет изготовлять горячекатаную полосу, качество которой не уступает холоднокатаной, В результате создается возможность использования горячекатаной полосы под цинковое покрытие баз промежуточной холодной прокатки.

Основным показателем энергоемкости предлагаемого способа и способапрототипа служит расход электроэнергии.

Расход электроэнергии при горячей прокатке по предлагаемому способу и по способу-прототипу одинаков и составляет 83 кВт.ч на 1 т стали для полосы толщиной 2,0 мм и 71 кВт ч при горячей прокатке полосы толщиной

4,5 мм.

Расходы по переделу при горячей прокатке стали по предлагаемому способу и по способу-прототипу также одинаковы и составляют 5,57 руб /т для стали толщиной 2,0 мм и

5,08 руб./т для стали толщиной

4,5 мм.

При холодной прокатке стали с толщины 4,5 на толщину 2,0 мм затраты электроэнергии на 1 т стали составляют 58 кВт ° ч, а расходы по переделу

19,49 руб./т.

Экономия энергозатрат и расходов на изготовление стали складывается из значения этих показателей для процесса холодной прокатки за вычетом их увеличения при горячей прокатке (за счет разной исходной толщины) и составляет (на 1 т стали):

58 — (83-71) = 46 кВт ч электроэнергии; 19,49 — (5,57 — 5,08) = 19 руб.

Длина начальных и конечных участков полосы, на которых регламентируется пониженная скорость охлаждения, зависит от толщины полосы и составляет 50-100 м. Для толщины полосы

2,0 мм скорость охлаждения уменьшают по длине 100 м от начала и конца полосы, а при толщине полосы 4,5 мм эти операции производят по длина

50 м. При увеличении длины сверх указанных значений в этих участках происходят структурные изменения (укрупнение цементита по границам зерен), ведущие к ухудшению механических свойств стали. Снижение длины участков с пониженной скоростью охлаждения полосы не обеспечивает благоприятных теплотехнических условий для равномерного охлаждения рулона.

Фор мула изобретения

Способ производства оцинкованных стальных полос, включающий горячую

1344794 полосы ведут по ступенчатому режиму, сначала от температуры конца прокатки до 800-820 С со скоростью 3— о

5 С/с, затем до температуры смотки

1 о, со скоростью 40-45 С/с, при этом скорость охлаждения в начальном и конечном участках полосы длиной 50100 м уменьшают до 4-8 С/с в интервале от 730 С до температуры смотки.

Инкроструктуря

Иехвнические сво>!стев

Скорость оклвядеиня, С/с> ь ннтерввлвх

Температура регулироввния скорости охлввдения, С

Пример

Относительное уплинеСтруктурносвободный неГлуби> нв сферической

Номер херив ферри- тв

Тигр дость ло рокВременное со" Предел

Т 1-Т е„текучести>

ИПв

Т>-теи ты,кт, противление, 181в ние, 2 т, те (нвчвло и конец полосы) ментнт лунки, мм неллу

89,7

13>2

6,7

43,4 39

42,8 41

264

179

5 40 4

44256

3 45 В

ВОО 7ЗО г в1о

88,3

12,8

262

182

730

42,7 чо

Я-, 6

13,0 зоз

193

3 820 730

87,8

12,4

7,8 3

8,9,10 2

41,4 43

42,2 41

41,7 44

42,5 42

208

316

42>5

7ЗО

78О

5 840 730

87,5

12,6

ЭО7

202

42,5

87,7

7,8

1г,з

319

209

42,5

7зо

6 В1О

12>7

8,9,!О Z

42,5

7 В!О 730

8 В!О 72О

87,Э

304

201

85,1

6,7

291 42,8 40

12,9

1,г

196

42,5

6 204

87> 1

2,3

12,6

7,Â

41,1 44

4О,9

42,2 42

41 >S 43 зог

42 5

740

9 810

87,3

7,Â

12,1

317

209

10 610 730

81О 73 О

t2 810 730

1З e!О 73О

12,7 8,9>10 2

86 9

303

48 6

I2,8 . 7>8

8., !

2,3

307

2 203

42,5

42,9 40

13, I

В4,6

l>2

6,7

287.195

42>5

14 (прото" тип) 700

180-198 260-315 41,4-43>1 39-42 12>7-13,3 6,7,8 l>2 89,8

Требоввния ГОСТ 9045-80

Для категории BOCB

Для квтегорни OCB

4 186 255-323 7 42 446 912> 5

>1196 255-323 740 <46

)12>4

Составитель В.Китайский

Редактор Н.Киштулинец Техред H.Попович

Корректор N-демчик

Заказ 4888/27

Тираж 549 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5 с

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная,4 прокатку, охЛаждение до температуры смотки, смотку полосы в рулон, нагрев полосы до температуры цинкования и нанесение цинкового покрытия, отличающийся тем, что, с целью снижения энергоемкости процесса и расходов по переделу при сохранении высоких показателей качества оцинкованной полосы, охлаждение

В>о> од с твлн

1, II группы отделки поверхности, t