Способ получения пряжи

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,SU„» 1344828 А1 (5g 4 П 02 С 3/00, 1/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3432257/28-12 (22) 30.04.82 (46) 15.10.87. Бюл. ¹ 38 (7 1) Витебский технологический институт легкой промышленности (72) Е.Ф.Березин и А.Г.Коган (53) 677.46(088.8) (56) Авторское свидетельствî CCCP

¹ 1070963, кл. D 02 G 1/16, 1978. (54) (57) СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ, при котором, вытягивают волокнистый материал, соединяют его в пучок путем воздействия на него газообразным аге нтом одновременно на дв ух уча стках, на первом из которых волокнистому материалу сообщают ложную крутку вихревым движением газообразного агента, а на втором волокнистый материал перепутывают путем непосредственного воздействия на него струями газообразного агента, направленными под углом к направлению перемещения волокнистого материала, о т л и ч аю шийся тем, что, с целью улучшения качества пряжи, перепутывание волокон осуществляют пульсирующим потоком газообразного агента, причем период пульсации выбирают прямо пропорциональным минимальной длине волокнистого материала и обратно пропорциональным скорости его перемещения, а расстояние между двумя участками не превышает среднюю конечную длину волокнистого материала.

1 13448

Изобретение относится к текстильному производству, а именно к способам получения пряжи.

Цель изобретения — улучшение кас> чества пряжи.

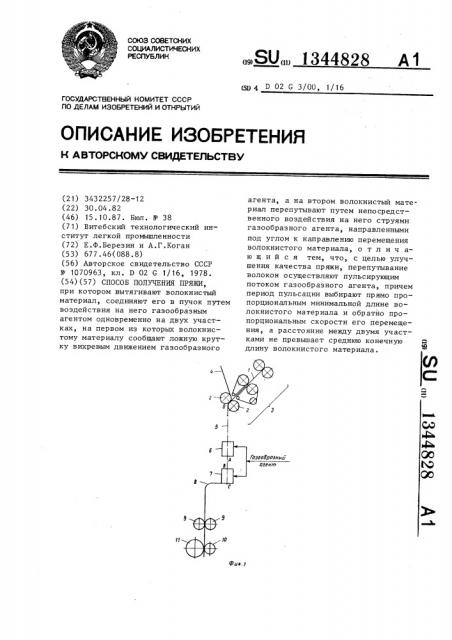

На фиг.1 схематически изображено устройство для реализации способа; на фиг.2 — готовая пряжа.

Для реализации способа используют 1р состоящую из волокон конечной длины ленточку 1, выходящую иэ питающей пары

2 вытяжного прибора 3. Для придания пряже необходимых физико-механических свойств вместе с волокнистой ленточ- 15 кой 1 может подаваться комплексная химическая нить 4. Для формирования иэ выходящего волокнистого материала

5 пряжи ему сообщают ложную крутку вихревым движением газообразного 20 агента, поступающего в устройство 6 ложной крутки, и затем пневмоперепутывают турбулентными газообразными потоками, направленными под углом к направлению перемещения в устройстве 25

7 пневмоперепутывания. При этом происходит процесс перепутывания волокон конечной длины между собой либо с элементарными волокнами комплексных химических нитей. Полученная пряжа 8 30 оттягивающей парой 9 подается к органу 10 наматывания на паковку 11.

Процесс формирования пряжи происходит следующим образом.

После выхода из питающей пары 2 волокнистый материал получает крутку в одном направлении, а, пройдя некоторую точку А, расположенную между устройствами 6 ложной,крутки и 7 пневмоперепутывания, начинает раскру- 4р чиваться в обратном направлении. Передние концы волокон, получивших раскрутку, перепутываются турбулентными потоками газообразного агента, поступающего в устройство 7, а их задние 45 концы находятся в зоне ложной крутки.

Процесс формирования пряжи газообразным агентом происходит одновременно на двух последовательно расположенных по длине пряжи участках. На первом участке, от питающей пары 2 до точки А, происходит своеобразное эащемление волокнистого материала с помощью ложной крутки. На втором участке ВС происходит интенсивная обработка волокон конечной длины пульсирующими газообразными турбулентными потоками. Вследствие того, что задние концы данных волокон находятся в за28

2 жатом состоянии (скручены ложной круткой), их передние концы, совершая колебательные движения, спутываются с соседними волокнами.

Таким образом, на участке АВ волокна конечной длины периодически оказываются в свободном состоянии, когда связи между ними осуществляются только за счет приложения ложной крутки к их концам, находящимся на участке ВО. Причем, если длина данных волокон меньше, чем расстояние АВ, то создаются реальные условия для выделения указанных волокон в угары, а значит, и нарушения процесса формирования качественной пряжи. Для предотвращения этого явления необходимо, чтобы расстояние от точки сообщения волокнистому материалу ложной крутки до начала операции его пневмоперепутывания было не более средней конечной длины перерабатываемых волокон.

Одним из важнейших условий процесса формирования пряжи сжатым воздухом является отсутствие принудительного натяжения волокнистого материала в обрабатывающих устройствах для получения пряжи. В случае появления такого натяжения процесс формирования нарушается. Поэтому скорость подачи волокнистого материала должна, быть больше либо равна скорости его оттягивания из устройства.

Экспериментальное исследование процесса формирования пряжи с помощью сжатого воздуха показало, что на качество пряжи влияют также величина ложной крутки и ее линейная плотность, т.е. для каждой линейной плотности пряжи Т существует такая ложная крутка К, при которой качество пряжи наилучшее.

Установлено, что для камвольной шерстяной пряжи линейной плотностью от 20 до 80 текс данная зависимость имеет вид

7617Т вЂ” 118д5 Т + 0 83T

Процесс перепутывания волокон конечной длины друг с другом или с элементами комплексных химических нитей носит чисто пульсационный характер, который обусловлен наличием пульсации величины давления в обрабатывающей камере, производящей пневмоперепутывание. Пульсация давления газообразного агента приводит к тому, что структура получаемой пряжи 8 имеет

З 13448 ярко выраженные участки уплотнений волокнистого материала, которые чере— дуются с местами разрежений (фиг.2) .

Уплотнения волокнистого материала

5 образуются при повышении давления га— зообразного агента в камере 7 пневмоперепутывания, а разрежения — при понижении.

При увеличении длины камеры 7 пневмоперепутывания количество мест, в которых наблюдается пульсация турбулентных потоков газообразного агента, увеличивается. Следовательно, волокна с различной конечной ;длиной 15 имеют неодинаковую степень сцепления друг с другом в зависимости от длительности операции пневмоперепутывания. В частности, отдельные волокна с малой конечной длиной при уменьше- 20 нии длины камеры 7 пневмоперепутывания, попадая в зону пониженного давления, выпускаются неуплотненными, без связи с другими волокнами, что приводит к их выделению в угары. 25

Следовательно, для устранения этого недостатка необходимо, чтобы минимальная длина участка пневмоперепутывания была сравнима с минимальной конечной длиной волокон, участвующих дб в процессе пневмоперепутывания ° При уменьшении минимальной .конечной длины волокон длина .:данного участка должна возрастать.

Скорость движения волокнистого ма- 35 териала в камере 7 пневмоперепутывания также влияет на степень сцепления волокон друг с другом, которая зависит от длительности пребывания волокон в данной камере, т.е. при увели- 4р чении скорости прохождения волокнистого материала время его обработки турбулентными потоками должно увеличиваться..Таким образом, длительность процесса пневмоперепутывания прямо, 45 пропорциональна длине участка пневмоперепутывания элементов пряжи и скорости их прохождения, а длина участка

1шт. мин 0 017

= — -- — — = - — — = 0 034 с

V 0,5 длина участка пневмоперепутыв ания; минимальная длина волокон конечной длины; скорость выпуска пряжи.

t

V где L

I шт. Мин

Определив необходимые параметры процесса формирования пряжи, приступают к ее изготовлению. При этом ее качество характеризуется следующими показателями: относительная разрывная нагрузка 14,35 гс/текс; относительное разрывное удлинение 14Х; коэффициенты вариации по разрывной нагрузке и линейной плотности соответственно

9,5 и 1,5Х.

28

4 пневмоперепутывания, в свою очередь, обратно пропорциональна минимальной конечной длине волокнистого материала.

Пример. Формирование полушерстяной камвольной пряжи, состоящей из 50Х. шерсти и 50Х лавсана, средней штапельной длины 81 мм, минимальной штапельной длины 17 мм, линейной плотности 62 текс. Скорость выпуска пряжи 0,5 м/с.

IIo формуле (1) находят, что для нормального процесса формирования пряжи указанной линейной плотности необходимо сообщить волокнистому материалу ложную крутку, равную 254 кр/

/м. Так как средняя штапельная длина участвующих в процессе формирования пряжи волокон равна 81 мм, то расстояние от точки перехода ложной крутки до участка пневмоперепутывания должно быть не более 8 1 мм. Устанавливают его равным 40 мм, что одновременно обеспечивает возможность применения любых волокон, перерабатываемых по камвольной системе прядения шерсти.

Длительность операции пневмоперепуты. вания устанавливают из известного сОотношения 344о28 Р с.

Текред М,яндык

Корректор Л.Патай

Редактор Л.Веселовская

Заказ 4891/29

Тираж 413

ВНИИПИ 1осударственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35,, Раушская наб., д., 4/5

Подписное

Производственно — полиграфическое предприятие, r Ух<город, ул. Проектная, 4