Дисковый сепаратор

Иллюстрации

Показать всеРеферат

Изобретение относится к технике разделения сьшучих материалов по крупности и по форме, например для выделения из руды -слюды, вермикулита сухим и мокрым способом. Цель изобретения - повьшение эффективности разделения за счет обеспечения самоочист ки дисков (Д). На раме () 1 корпуса установлен связанный с приводом вращения вал с плоскими Д разного размера, соединенными с ним посредст/У / / вом поводка и односторонне вьшуклых упоров 15,16, жестко установленных на валу и взаимодействующих с крайними Д своей вьшуклой поверхностью. Установлены Д под углом друг к другу, вершина которого обращена к расположенному над Д загрузочному приспособлению , и разделены между собой промежуточными прокладками На периферии внешней поверхности крайних Д установлены клиновидные пластины 11,12 Между кромками Д с возможностью возвратно-поступательного перемещения на Р 1 установлены направляющие гребенки в виде конических зубьев, С пластинами 11,12 и Д взаимодействуют установленные на Р 1 С возможностью перемещения по ней в горизонтальной плоскости отклоняющие ролики 6,7, Налипшие к поверхности Д влажные зерна слюды и пыли удаляются в расположенный под Д приемник при встряхивании Д путем накатывания роликов 6,7 на пластины 11, 12 и соскока с них, 1 ЗоПо ф-лы, 2 ило $ сл со 4; 05 N5 1чЭ Риг.г

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (д11 4 В 07 В 1/16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

1 (21) 4037092/29-03 (22) 11,03.86 (46) 23,10.87. Бюл. N 39 (71) Государственный всесоюзный проектный и научно-исследовательский институт неметаллорудной промьппленности (72) Е.Н.Салтыков (53) 631.362.45 (088.8) (56) Авторское свидетельство СССР

В 312631, кл. В 07 В 1/14, 1969.

Авторское свидетельство СССР

Ф 35477, кл. В 07.В 1/16, 1933. (54) ДИСКОВЫЙ СЕПАРАТОР (57) Изобретение относится к технике разделения сыпучих материалов по крупности и по форме, например для выделения иэ руды .слюды, вермикулита сухим и мокрым способом. Цель изобретения - повышение эффективности разделения за счет обеспечения самоочистки дисков (Д). На раме (P) 1 корпуса установлен связанный с приводом вращения вал с плоскими Д разного размера, соединенными с ним посредств 1 вом поводка и односторонне выпуклых

-упоров 15,16, жестко установленных на валу и взаимодействующих с крайними Д своей выпуклой поверхностью.

Установлены Д под углом друг K другу1 вершина которого обращена к расположенному над Д загрузочному приспособлению, и разделены между собой промежуточными прокладками. На периферии внешней поверхности крайних Д установлены клиновидные пластины 11,12, Между кромками Д с возможностью возвратно-поступательного перемещения на

P 1 установлены направляющие гребенки в виде конических зубьев. С пластинами 11,12 .и Д взаимодействуют установленные на Р 1 с возможностью перемещения по ней в горизонтальной плоскости отклоняющие ролики 6,7. Налипшие к поверхности Д влажные зерна слюды и пыли удаляются в расположенный под Д приемник при встряхивании

Д путем накатывания роликов 6,7 на пластины 11, 12 и соскока с них.

1 3 o II ф-JIbI 2 HJI

1346272

Изобретение относится к технике разделения сыпучих материалов по крупности и может быть использовано для разделения материалов, различающихся по форме, например для выделения иэ руды слюды, вермикулита сухим и мокрым способом.

Цель изобретения — повышение эффективности разделения за счет обеспечения самоочистки дискон.

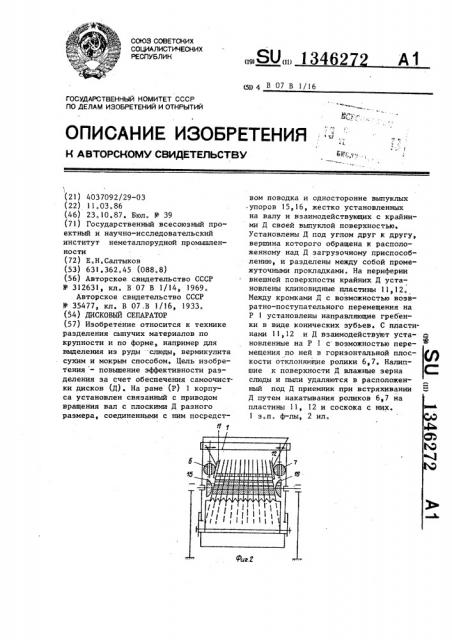

На фиг.1 показан дисковый сепаратор, вид сбоку; на фиг.2 — то же, вид спереди, Рама 1 представляет собой общий корпус устройства, включающий приемники 2 и 3 продуктов разделения, бункер 4, питатель 5, расположенные над дисками, На нерхукорпуса напод-; -. вижных осях смонтированы с воэможностью перемещения по горизонтальной линии и перпендикулярно ей отклоняющие ролики 6 и 7, а на боковых стенках корпуса смонтирован с возможностью вращения нал 8, на котором свободно посажены под углом друг к другу вершина которого обращена к загрузочному устройству, плоские диски 9 и 10 разного диаметра с клиновидными пластинами 11 и 12, расположенными на периферии внешней поверхности дисков, разделенных между собой промежуточными прокладками 13 и соединенных через отверстия в дисках 9 и 10 и промежуточных прокладках 13 общим поводком 14 с упорами

15 и 16, жестко посаженными на вал 8.

Путем перемещения отклоняющих роликов 6 и 7 н пазах рамы 1 встречно или противоположно друг другу и фиксации на раме 1 осуществляется установка калибровочных (контрольных) размеров промежутков между,цисками.

Отклоняющие ролики 6 и 7, зафиксированные на раме 1 и нращаемые плоскостями крайних дисков, сдерживают расхождение дисков в стороны н верхней части и тем самым стабилизируют размеры контрольных зазоров в верхней части.

Промежуточные прокладки 13 избираются заведомо больших размеров, чем требуемые размеры калибровочных зазоров, В верхней части, упираясь верхними кромками в плоскости дисков, при их отклонении прокладки способствуют обеспечению равномерности промежутков между дисками.

При накатывании стклоняющих роликон 6 и 7 на клннонндные пластины (трамплины) 11 и !2 и при их соскоке с трамплинов происходит встряхивание с дисков. Направляющие гребенки 17 и

18 закреплены на раме и выполнены в виде конических зубьев, расположенных между кромками дисков и служаших для стабилизации вращения дисков в разных плоскостях, а также выдержинания равномерности калиброванных зазоров (промежуткон).

При изменения размеров калиброноч1 ных промежутков (заэорон) осуществляют периодические возвратно-поступательные перемещения направляющих гребенок 17 и 18, При выходе конических зубцов гребенок из промежутков в верхней части дисков и эаглублении н нижней достигается уменьшение (зазорон) промежутков сверху и увеличение нх снизу, Сепаратор работает следующим

25 образом.

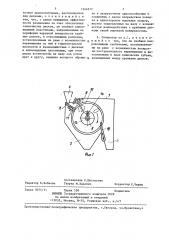

Исходная руда иэ бункера 4 питателем 5 подается к ребрам вращающихся дисков 9 и 10. Зерна руды прн соприкосновении с кромками вращающихся

ЗО, дисков 9 большого диаметра подхватываются ими, при подъеме соскальзывает с них, при этом зерна, имеющие плоскую форму, например пластинки слюды, становятся на ребро и попадают н промежутки, имеющие расширение книзу, по которым беспрепятственно проваливаются в приемник 2, расположенный под дисками. Зерна руды, имеющие изометрическую форму и большие

4р размеры в поперечном сечении, чем зерна плоской формы, подхватываются кромками дисков 10 малого диаметра и транспортируются ими в приемник 3, расположенный сбоку. Налипшие к понерхности плоскостей дисков влажные зерна слюды и пыли уцаляются с них в приемник 2 периодическими встряхиваниями дисков 9 и 10 посредством прохождения пластин 11 и 12 под роликамн 6 и 7.

Ф о р м ул а и э о б р е т е н и я

1. Дисковый сепаратор, включающий раму, плоские диски разного диаметра с промежуточными прокладками, установленные на валу, закрепленном на раме и связанном с приводом вращения, разгрузочное приспособление и эагру1346272

Составитель С,Шестакова

Техред М.Ходанич

Редактор Н,Бобкова

Корректор С Черйи

Тираж 538 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Заказ 5075/ll

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная,4 зочное приспособление, расположенное над дисками, отличающийся тем, что, с целью повышения эффективности разделения за счет обеспечения

5 самоочистки дисков, он снабжен клиновидными пластинами, закрепленными на периферии наружной поверхности крайних дисков, и отклоняющими роликами, установленными на раме с возможностью 10 перемещения по ней в горизонтальной плоскости и взаимодействия с дисками и клиновидными пластинами, при этом диски установлены на валу под углом друг к другу, вершина которого обраще-1 на к загрузочному приспособлению и соединены с .валом посредством поводка и односторонне выпуклых упоров, жестко закрепленных на валу с воэмож" ностью взаимодействия с крайними дисками своей выпуклой поверхностью.

2. Сепаратор по п,l, о т л и ч аю шийся тем, что он снабжен направляющими гребенками, установленными на раме с возможностью возвратно-поступательного перемещения и вы-,. полненными в виде конических зубьев, размещенных между кромками дисков.