Способ извлечения хлорида калия

Иллюстрации

Показать всеРеферат

Изобретение относится к способу получения хлористого калия, может быть использовано в производстве минеральных удобрений и позволяет упростить процесс снижения энергозатрат и снизить потери.целевого продукта с отходящими газами. Способ реализуется следующим образом. Суспензию хлористого калия флотируют и обезвоживают на ленточных фильтрах до влажности 7-8%, а на центрифугахОбезвоженный тлотомнцент рат. газ до влажности 5%. Затем продукт подвергают пневмогазовой сушке потоком топочного газа в трубе 1. Основная часть продукта выводится из расширительной камеры трубы 1 и направляется в каскадньй пневмоклассификатор (ПК) 2. Отработанный газовый поток, содержащий технологический унос мелкодисперсного хлорида калия концентрацией 40-210 г/нм, поступает в ПК 2, где продувается при 150-190 0. Готовьш продукт, обеспьшенный по требуемому размеру кристаллов, выводится из установки, а отработанный газ со взвешенными пьшевидными частицами направляют в циклон 3 на очистку . Пыль, полученную в циклоне 3, транспортируют к месту переработки прессовым гранулированием. Газовый поток перед выхлопом в атмосферу подвергают дополнительной очистке в мокром пылеуловителе 4. Создание тяги по тракту обеспечивается дымососом. 1 3.п. ф-лы, 1 ил. Очищенный газ на ёыплоп S атмоареру pi-. & СО 01 OSecnbWEHHbiu продукт

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (5D 4 С 01 D 3/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

Очищенный грг ) нц ыллал

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2 1) 3892266/23-26 (22) 07,05,85 (46) 23.10.87. Бюл. ¹ 39 (71) Уральский филиал Всесоюзного научно-исследовательского и проектного института галургии (72) Л.М. Кис (53) 661.832.321(088.8) (56) Авторское свидетельство СССР

¹ 998347, кл. С oi D 3/08, 1981. (54) СПОСОБ ИЗВЛЕЧЕНИЯ ХЛОРИДА КАЛИЯ (57) Изобретение относится к способу получения хлористого калия, может быть использовано в производстве минеральных удобрений и позволяет упростить процесс снижения энергозатрат и снизить потери. целевого продукта с отходящими газами. Способ реализуется следующим образом. Суспензию хлористого калия флотируют и обезвоживают на ленточных фильтрах до влажности 7-8Х а на центрифугах„„Я0„„1346577 А1 до влажности 5Е. Затем продукт подвергают пневмогазовой сушке потоком топочного газа в трубе 1. Основная часть продукта выводится из расширительной камеры трубы 1 и направляется в каскадный пневмоклассификатор (ПК) 2. Отработанный газовый поток, содержащий технологический унос мелкодисперсного хлорида калия концентрацией 40 †2 г/нм, поступает в ПК

2, где продувается при 150-190 С.

Готовый продукт, обеспыленный по требуемому размеру кристаллов, выводится из установки, а отработанный газ со взвешенными пылевидными частицами направляют в циклон 3 на очистку. Пыль, полученную в циклоне 3, транспортируют к месту переработки прессовым гранулированием. Газовый поток перед выхлопом в атмосферу подвергают дополнительной очистке в мокром пылеуловителе 4. Создание тяги по тракту обеспечивается дымососом.

1 з.п. ф-лы, 1 ип.

134б5

Изобретение относится к способам получения хлористого калия, используемого в качестве минерального удобрения.

Целью изобретения является упрощение процесса, снижение энергозатрат и потерь целевого продукта с от-ходящими газами.

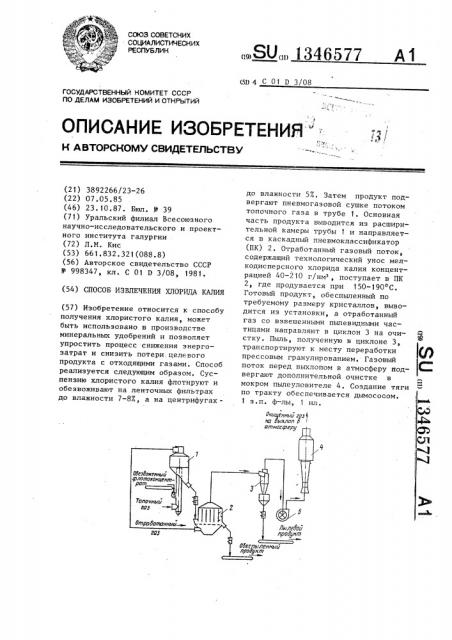

На чертеже приведена технологичес- 10 кая схема установки, реализующая предлагаемый способ.

Способ осуществляют следующим образом.

Суспенэию хлористого калия флоти- 15 руют и обезвоживают на ленточных фильтрах до влажности 7-8 % или на центрифугах до влажности 5%. Далее продукт подвергают пневмогазовой сушке потоком топочного газа, нап- 20 ример, в трубе-сушилке 1. Основная часть продукта выводится из расширительной камеры трубы-сушилки влажностью 0,5 — 0,8 % и направляется в каскадный пневмоклассификатор 2. Отработанный в трубе-сушилке газовый поток, содержащий технологический унос мелкодисперсного хлорида калия концентрацией 40 — 210 г/нм, также выводится в пневматический классифика- 30 тор, где продувка продукта ведется при 150 — 190 C. Обеспыленная по требуемому размеру кристаллов часть продукции выводится и складируется, а отработанный газ со взвешенными пы- левидными частицами направляется в циклон 3 на технологическую сухую очистку, Выделенная в циклоне 3 пыль транспортируется к месту переработки одним из известных способов, напри- 4О мер прессовым гранулированием.

Газовый поток перед выхлопом в атмосферу подвергают дополнительной санитарной очистке в мокром пылеуловителе 4. Создание тяги по тракту обес- 45 печивает. дымосос 5.

Пример 1. Сушку 1000 мас.ч. флотокомцентрата хлорида калия на первой стадии ведут топочными газами в печи кипящего слоя, на выходе из которой 980 мас.ч. продукта при влажности 0,5 % разделяют с потоком отходящего газа, имеющего температуру

150 С и содержащего в уносе из сепаратора печи взвешенную мелкодисперс55 ную часть продукта концентрацией

40 г/нм газа.

Потоки далее направляют в каскадный классификатор, где продукт одновременно высушивают до остаточной влажности 0,05% и подвергают фракционированию по классу разделяемых частиц 0,15 мм путем продувки газом продукта, отходящим после первой стадии сушки.

Обеспыленный продукт (54Ñ мас.ч.) складируют, а пылевую часть (437 мас.u.) после выделения из потока отходящего газа в циклонах перерабатывают одним из известных способов.

Потери процукта в цикле выделения пыли 3 мас.ч.

Пример 2. Сушку 1000 мас.ч. флотоконцентрата хлорида калия на г первой стадии ведут топочными газами в трубе-сушилке, на выходе из сепаратора которой поток продукта (900 масч.) при влажности 0,8 % разделяют с потоком отходящего газа, имеющего температуру 190ОС и содержащего в уносе иэ сепаратора взвешенную мелкодис". < персную часть продукта концентрацией

210 г/нм газа.

Потоки далее направляют в каскадный классификатор, где продукт одновременно высушивают до остаточной влажности 0,2 % и подвергают фракционированию по классу разделяемых частиц 0,20 мм путем продувки продукта . газом, отходящим после стадии сушки.

Обеспыпенный продукт (420 мас.ч.) складируют, а пылевую часть (477 мас. ч. ) после выделения из потока отходящего газа в циклонах перерабатывают одним из известных методов.

Потери продукта в цикле выделения пыли 3 мас.ч.

Пример 3. Сушку 1000 мас.ч, флотоконцентрата хлорида калия на первой стадии ведут топочными газами в сушильном барабане, на выходе из разгрузочной камеры которого поток продукта (950 мас.ч.) при влажности

0,6 % разделяют с потоком отходящего газа, имеющего температуру 170 С и содержащего в уносе из барабана взвешенную мелкодисперсную часть продукта концентрацией 115 г/нмэ газа.

Потоки далее направляют на классификатор, где продукт одновременно высушивают.до остаточной влажности

0,1% и подвергают фракционированию по классу разделяемых частиц 0,07 мм путем продувки продукта газом, отходящим после первой стадии сушки.

Составитель Л. Темирова

Техред M.Õoäàíè÷ Корректор С. Черни

Редактор Н. Гунько

Заказ 5087/21

Тираж 455

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Производственно-полиграфическое предприятие,г.Ужгород, ул. Проектная, 4 з 13465

Обеспыленный продукт (778 мас.ч) складируют, а пылевую часть (170 мас. ч. ) после выделения из потока отходящего газа в циклонах перерабатывают одним

5 из известных методов.

Потери продукта в цикле выделения пыли 2 мас.ч.

С превышением значения влажности

0,8 % перед продувкой газом снижается острота. сепарации, из-за чего присутствие частиц класса (0,1 мм в готовом продукте превышает 3%, что противоречит требованиям ТУ.

Сушка хлорида калия до влажности ниже 0,5% не дает технологических преимуществ по сравнению с рабочим диапазоном по эффективности разделения, но сопровождается ростом непроизводительных тепловых потерь.

Величина концентрации мелкодисперсного хлорида калия, равная 40 г/м газа, соответствует нижнему порогу, при котором еще сохраняется эффект дополнительной интенсификации операции обеспыливания в способе.

Увеличение концентрации хлорида калия, взвешенного в газовом потоке (свыше 210 г/м ), не дает дополнительных преимуществ по полное разделения, но не позволяет обеспечить санитарные требования по очистке от пыли обработанного после стадии обеспыливания газового потока, . Фракционирование хлорида калия при температуре ниже 150 С недопусти-.:З мо из-за создания условий конденсации паровой фазы в пылегазовом потоке после его тепломассообмена с обеспыленным продуктом. Вследствие указан40 ного явления возможны образование отложений и забивка тракта.

Повышение температуры (свыше

190 С) при обеспыливании, не давая дополнительного эффекта по извлечению целевых фракций, связано с превышением требуемого теплового потенциала газа, что увеличивает потери тепла с уходящим газом и снижает экономичность способа.

Способ позволяет упростить процесс эа счет исключения стадии очистки газа от пыли после первой стадии сушки, уменьшить валовое количество пыли, выбрасываемое в атмосферу с отходящим газом, а также снизить потребление тепловой энергии в 1,10 1,16 раз.

Формула и з обретения

1. Способ извлечения хлорида,калия из, его суспензии, включающий флотацию, обезвоживание, сушку, выделение пылевых фракций из продукта продувкой газовым потоком и очистку отходящего газа от пыли, о т л и ч аю шийся тем, что, с целью упрощения процесса, снижения энергозатрат и потерь целевого продукта с отходящими газами, сушку продукта ведут до остаточной влажности 0,5-0,8%, а выделение пылевых фракций из продукта осуществляют продувкой газовым потоком, отходящим со стадии сушки.

2. Способ по и. 1, о т л и ч а— ю шийся тем, что. продувку продукта ведут газом с температурой

150-190 С и содержанием взвешенного в нем мелкодисперсного хлорида калия

40-210 г/нмз газа.