Способ удаления шлака из шлаковика сталеплавильной подовой печи в жидком состоянии и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии , конкретнее к жидкому удалению шлака сталеплавильной подовой печи. Цель изобретения - увеличение стойкости шлаковика и повышение производительности печи. Горизонтальную подину 7 и откосы 8 шлаковика выполняют из мелкокускового известняка и оксида железа. Загрузочное окно 12 выполнено в боковой стенке 3 шлаковика по оси вертикального канала 5. В торцовой стенке 1 размеш,ены дополнительные рабочие летки 11 на разных уровнях по вертикали. Нижняя рабочая летка 11 отстоит от подины на 1/10-1/15 высоты откоса. Через окно 12 загружают концентрированно на откосы 8 и подину 7 флюсующую смесь 13 в количестве 1,5-5,0 кг на 1 кг уловленной плавильной пыли. В качестве флюсующей смеси используют смесь из железной руды, известняка и горючего материала. Горючий материал вводят в количестве 0,5-5,0% от общего количества смеси. Уровень шлака в шлаковике по .ходу кампании печи изменяют ступенчато, частично выпуская шлак через рабочие летки 11. Изобретение позволит улучшить пылеулавливающие способности шлаковика, что повлечет за собой увеличение стойкости регенеративных насадок и повышение производительности печи. Кроме того, за счет зашитного действия откосов и подины увеличится стойкость шлаковика , уменьшится рас.ход огнеупоров. 2 с. п. ф-лы, 1 ил. « сл со 4 о: СО со 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

gag 4 F 27 D 3/15, F 27 В 3/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3910243/31-02 (22) 08.04.85 (46) 23.10.87. Бюл. № 39

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (7I ) Магнитогорский горно-металлургический институт им. Г. И. Носова и Белорецкий металлургический комбинат им. М. И. Калинина (72) Б. И. Заякин, А. М. Бигеев, Г. Н. Васючков, Л. П. Жарков, Г. Г. Лилин, П. Н. Перчаткин, В. П. Ржевский, P. Il. Рукавишников и В. Ф. Светлов (53) 669.183.213.46 (088.8) (56) Авторское свидетельство СССР № 90684, кл. F 27 D 3/15, F 27 В 3/10, 1950.

Сталь, 1943, № 1 — 2, с. 19 — 23.

Авторское свидетельство СССР № 239983, кл. F 27 D 3/!5, F 27 D 3/14, С 21 С 5/06, 1966. (54) СПОСОБ УДАЛЕНИЯ ШЛАКА ИЗ

ШЛАКОВИКА СТАЛЕПЛАВИЛЬНОЙ ПОДОВОЙ ПЕЧИ В ЖИДКОМ СОСТОЯНИИ

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к черной металлургии, конкретнее к жидкому удалению шлака сталеплавильной подовой печи. Цель изобретения — увеличение стойкости шлако„,Я0„„1346938 A ) вика и повышение производительности печи.

Горизонтальную подину 7 и откосы 8 шлаковика выполняют из мелкокускового известняка и оксида железа. Загрузочное окно 12 выполнено в боковой стенке 3 шлаковика по оси вертикального канала 5. В торцовой стенке 1 размещены дополнительные рабочие летки 11 на разных уровнях по вертикали.

Нижняя рабочая летка 11 отстоит от подины на 1/10 — 1/15 высоты откоса. Через окно 12 загружают концентрированно на откосы 8 и подину 7 флюсующую смесь 13 в количестве 1,5 — 5,0 кг на 1 кг уловленной плавильной пыли. В качестве флюсующей смеси используют смесь из железной руды, известняка и горючего материала. Горючий материал вводят в количестве 0,5 — 5,0% от общего количества смеси. Уровень шлака в шлаковике по ходу кампании печи изменяют ступенчато, частично выпуская шлак через рабочие летки 11. Изобретение позволит улучшить пылеулавливающие способности шлаковика, что повлечет за собой увеличение стойкости регенеративных насадок и повышение производительности печи. Кроме того, за счет защитного действия откосов и подины увеличится стойкость шлаковика, уменьшится расход огнеупоров. 2 с. п. ф-лы, 1 ил.

1346938

Изобретение относится к черной металлургии, в частности к производству стали в мартеновских и двухванных сталеплавильных печах, и предназначено для удаления из шлаковиков сталеплавильных печей шлака, образующегося из уловленной плавильной пыли.

Цель изобретения — увеличение стойкости шлаковика и повышение производительности печи.

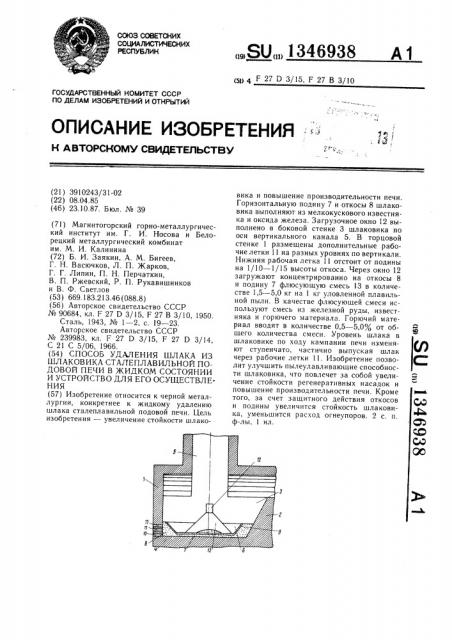

На чертеже изображено устройство, реализующее предлагаемый способ, продольный разрез.

Шлаковик имеет торцовую 1, перевальную 2 и боковые 3 стенки и подину 4, выполненные из основного огнеупорного кирпича. Сверху к шлаковику подходит вертикальный канал 5, а в нижней части шлаковика выполнена из мелкого известняка ванна 6, состоящая из подины 7 и откосов 8.

Откосы 8 и подина 7 покрыты облицовочным слоем 9 окислов железа. В торцовой стенке 1 у самой подины 4 имеется одна ремонтная шлаковая летка 10 и несколько рабочих шлаковых леток 11, расположенных на разных уровнях. Самая нижняя рабочая летка 11 располагается от верха подины 4 на расстоянии, равном 1/10 — 1/15 высоты откоса, 0,25 — 0,30 м, а все остальные рабочие летки 11 — с шагом 0,065 — 0,195 м по вертикали в 2 — 3 ряда. В боковой стенке 3 шлаковика выполнено по оси вертикального канала 5 загрузочное окно 12. На боковой откос и подину под вертикальным каналом концентрированно загружают флюсующую смесь 13 в виде половины усеченного конуса из, железной руды, известняка и горючего материала в количестве, необходимом на 5 — 15 плавок. Все это выполняют во время холодного ремонта печи.

Такое устройство шлаковика и установки у завалочного окна загрузочного механизма, а у шлаковых леток — чаши позволяют осуществлять способ удаления шлака в жидком состоянии. В период разогрева печи и на первых плавках протекают в шлаковике следующие процессы. Известняк подины 4 и откосов 8 обжигается и поверхностный слой его за счет насьпцения окислами железа из облицовочного слоя 9 ошлаковывается, омоноличивая внутреннюю поверхность ванны. Кроме того, на наклонной поверхности усеченного конуса флюсующей смеси

13 начинает плавиться и стекать легкоплавкий шлак в ванну 6 шлаковика. Пленка легкоплавкого жидкого шлака на поверхности флюсующей смеси 13 и зеркало жидкого шлака в ванне шлаковика интенсивно поглощают тугоплавкую плавильную пыль, глубоко очищая высокотемпературные газы, идущие из рабочего пространства печи в регенеративные насадки, обеспечивая высокую пылеулавливающую способность шлаковика. При этом температура плавления шлака в шлаковике постепенно увеличивается.

В начале компании печи, когда температур5

55 ный режим шлаковика ниже обычного, суммарный расход флюсующеи смеси должен быть не менее 2,5 кг «а 1 кг плавильной пыли. Для того, чтобы такое количество флюсующей смеси успело расплавиться в шлаковике, содержание горючего материала в ней должно быть не менее 2,5О. По мере разогрева шлаковика удельный суммарный расход флюсущей. смеси и содержание в ней горючего материала уменьшают. Критерием правильности удельного расхода флюсующей смеси и соотношения негорючих составляющих в ней является получение заданной температуры плавления шлака в шлаковике, сравнимой со средней или минимальной температурой шлаковика. Критерием правильного выбора содержания горючего материала во флк>сующей смеси является почти полное расплавление ее в шлаковике к моменту очередного выпуска шлака и загрузки очередной порции флюсующей смеси. Начиная с

6-16 плавки от начала компании печи приступают к систематической загрузке флюсующей смеси через 1 — 6 плавок. После подхода уровня жидкого шлака в шлаковике к самой верхней шлаковой летке приступают к систематическому выпуску шлака из шлакавика через 1 — 6 плавок. По мере износа верхней части откосов 8 ванны шлаковика последовательно переходят на выпуск шлака через рабочие шлаковые летки 11, расположенные на более низком уровне. Кампани>о печи заканчивают полным выпуском шлака из шлаковика через ремонтную летку, расположенную у самой подины.

Согласно изобретению в торцовой стенке шлаковика должно быть несколько леток, расположенных на разных уровнях по высоте. В начале кампании при большом количестве флюса в шлаковике уровень ванны расплавленного шлака располагается высоко. По мере накопления шлака спуск его при этом производится через верхнюю летку. По мере сраоатывания части флюса, размегценного в верхней части откосов шлаковика, уровень шлаковой ванны понижается vi выпуск шлака из шлаковика при этом производится через летку, расположенную ниже.

Такой переход от одной летки к другой осуществляется на протяжении всей компании, через каждые 3 — 4 десятка плавок. Рабочие летки в торцовой стенке шлаковика должны располагаться на разных уровнях с шагом по высо-.-е, кратным толщине нормального огнеупорного кирпича (65 мм). Нижняя рабочая летка располагается на высоте 1/10 —1/15 высоты откосов, чтобы всегда оставался ниже этой летки слой жидкогс плака глубиной 250 мм и более, необходимый для растворения в нем тугоплавкой плавильной пыли.

Если нижняя плавильная рабочая летка будет на расстоянии менее i > 15 высоты откосов, то возможно разъедани: шлаком основной кладки подинь>, в результате чего мсжет увеличится объем работ IlDH ремонfc:ûëàêî1346938 виков. При положении нижней рабочей летки в соответствии с указанными пределами стены и подины шлаковика будут практически «вечными», а производительность печи максимальной. Если нижнюю рабочую летку размещать на уровне выше, чем 1/10 откосов, верхний слой шлака будет размещаться выше откосов, выполненных из флюса, при этом в шлаке может растворяться материал стен шлаковика, что также вызовет увеличение объема работ при ремонте и, следовательно, уменьшение производительности печи.

Массу откосов а следовательно, и высоту откосов в шлаковике устанавливают такими, чтобы их хватило на всю кампанию печи.

Летка, расположенная на уровне подины шлаковика, применяется для выпуска всего шлака из шлаковика перед остановкой печи на холодный ремонт.

Концентрированная загрузка флюсующей смеси на откос и подину под вертикальным каналом, а именно в зону максимального осаждения плавильной пыли и максимальных температур в шлаковике, обеспечивает улучшение пылеулавливающей способности шлаковика и полное растворение осевшей плавильной пыли за счет образования и постоянного обновления слоя жидкого шлака на наклонной поверхности флюса. Применение флюсующей смеси из железной руды и известняка обеспечивает его т. пл. от 1050 до 1150 Ñ, а введение в состав флюсующей смеси горючего материала от 0,5 до 5Я позволяет поддерживать оптимальную скорость его расплавления при самых различных условиях ведения процесса.

Так, минимальное содержание горючего материала во флюсующей смеси должно быть при минимальном удельном расходе ее и максимальном температурном режиме шлаковика, а максимальное содержание — при диаметрально противоположных условиях.

Расходование флюсующей смеси в количестве !,5 кг на I кг уловленной плавильной пыли обеспечивает получение в шлаковике шлака с т. пл. не более 1300 — 1350 С, что сравнимо со средней температурой в шлаковике. При дальнейшем увеличении расхода флюсующей смеси до 5,0 кг íà I кг плавильной пыли температура плавления шлака в шлаковике понижается до 1100—

1150 С, что ниже минимальной температуры в шлаковике при нормальной работе печи. Дальнейшее увеличение расхода флюсующей смеси практически не влияет на температуру плавления шлака в шлаковике.

Частичный выпуск жидкого шлака из шлаковика, обычно в количестве 20 — 80О от имеющегося в шлаковике жидкого шлака, обеспечивает высокую пылеулавливающую способность шлаковика за счет постоянного сохранения большей поверхности жидкого шлака. Изменение уровня жидкого шлака в шлаковике ступенчато позволяет увеличить стойкость огнеупоров стен шлаковика за счет

f0 !

55 последовательного срабатывания откосов ванны шлаковика из известняка. Если в откосы ванны соответствующей высоты заложить такое количество известняка, которое хватит на всю кампанию печи, то огнеупорные боковые стенки шлаковика на уровне ванны останутся без изменения. В качестве горючего материала можно использовать уголь, коксик или любой другой восстановитель, но использование угля наиболее предпочтительно из экономических соображений.

Возможно, использование в качестве горючего материала мазута приведет к подавлению пылеобразования при загрузке флюса в шлаковик.

Выполнение откосов и подины ванны шлаковика из известняка увеличивает стойкость огнеупоров стен и подины шлаковика и уменьшает расход флюсущей смеси для получения легкоплавкого шлака. Известняк в откосах шлаковика выполняет двойную роль: сначала он работает как огнеупор, а по мере растворения в шлаке — как флюс. Нанесечение на откосы и подину слоя оксидов железа во время холодного ремонта печи обеспечивает увеличение их стойкости за счет ошлакования, омоноличивания их поверхностного слоя на первых плавках. Загрузка на откос и подину под вертикальным каналом порции флюсующей смеси из железной руды, известняка и горючего материала еще во время холодного ремонта печи способствует образованию легкоплавкого шлака уже к концу прогрева печи в таком количестве, которое обеспечивает полное растворение всей уловленной в шлаковике тугоплавкой плавильной пыли, начиная с первой плавки.

Загрузка флюсующей смеси из расчета на 5 плавок обеспечивает образование на подине ванны защитного, «мертвого«слоя, а загрузка ее из расчета íà 15 первых плавок обеспечивает подъем жидкого шлака в ванне до максимального уровня, до уровня верхней рабочей шлаковой летки. Выполнение загрузочного окна в боковой стенке шлаковика по оси вертикального канала обеспечивает загрузку флюсующей смеси на откос под вертикальным каналом, как это предусмотрено предлагаемым способом, с минимальным пылевыделением. Расположение нескольких рабочих леток на разном уровне от подины позволит уровень жидкого шлака в шлаковике по ходу кампании изменять ступенчато и выпускать только часть жидкого шлака.

Использование предлагаемого способа удаления шлака из шлаковика подовой печи в жидком состоянии по сравнению с известным обеспечивает улучшение пылеулавливающей способности шлаковика и уменьшение, а возможно и полное подавление пылевыделения при загрузке флюсующей смеси, сохранение регенеративных насадок в хорошем состоянии до конца кампании печи, что приводит к высокопроизводительной работе печи и экономии топлива.

1346938

Формула изобретения

Составитель Л. Шарапова

Реда кто р Н. Ту пи на Техред И. Верес Корректор M. Максимишииен

3a к аз 4 660/39 Тираж 542 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и откргитий! 13035, Москва, Ж вЂ” 35, Раушская нас., д. 4/5

Производственно-полиграфическое предприятие. г. Уж.-ород, ул. Проектная, 4

Увеличение стойкости огнеупоров шлаковика за счет защитного действия откосов и подсыпки подины и уменьшение или полное подавление пылевыделения при загрузке флюсущей смеси позволяет уменьшить расход огнеупоров.

Упрощение технологии удаления шлака из шлаковика за счет создания условий для полного растворения тугоплавкой плавильной пыли в шлаковике и получение жидкого шлака без сжигания в шлаковике дополнительного топлива, при обеспечении повышенной стойкости шлаковика, позволяет решить проблему жидкого шлакоудаления из шлаковика подовых печей.

Получаемый по предлагаемому способу шлак в основном состоит из оксидов железа и кальция и может быть использован в металлургии.

1. Способ удаления шлака из шлаковика сталеплавильной подовой печи в жидком состоянии, включающий улавливание плавильной пыли в шлаковике, периодическую подачу флюсующей смеси в шлаковик и периодический выпуск шлака из шлаковика, отличающийся тем, что, с целью увеличения стойкости шлаковика и повышения производительности печи, в состав флюсующей смеси вводят известняк, железную руду и горючий материал, флюсующую смесь загружают концентрованно на подину и откосы шлаковика в количестве 1,5 — 5,0 кг на кг уловленной пыли, при этом горючий материал подают в количестве 0,5 — 5Я от всего количества флюсующей смеси, а уровень шлака в шлаковике изменяют ступенчато путем частичного выпуска шлака. 0 2. Устройство для удаления шлака из шлаковика сталеплавильной подовой печи в жидком состоянии, содержащее вертикальный канал, шлаковик, вкл ючающий торцовую, перевальную и боковые стенки, подину с откосами, летку, расположенную в торцовой стенке шлаковика у подины и загрузочное окно, расположенное в стенке шлаковика, отличающееся тем, что, с целью увеличения стойкости шлаковика и повышения производительности печи, оно снабжено дополнительными рабочими летками, расположенными в торцовой стенке ц лаковика на разных уровнях по вертикали, причем нижняя рабочая летка отстоит от подины на 1/10 — 1/15 высоты откосов, при этом подина и откосы выполнены из мелкокускового известняка и

25 оксидов железа, подина — горизонтальной, а загрузочное окно расположено в боковой стенке шлаковика по оси вертикального канала.