Роторный смеситель-диспергатор

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (191 (11) А1 (51)4 В 01 Г 7 00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 13, l с ф

t ю

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3756752/23-26 (22) 29.04.84 (46) 30.10.87. Бюл. Х- 40 (71) Главвладивостокстрой (72) M.Â. Погорелов (53) 66.063(088.8) (56) Авторское свидетельство СССР

М 1011219, кл. В 01 Р 7/00, 1981. (54)(57) 1. РОТОРНЪ|Й CMECHTEJIb-ДИСПЕРГАТОР, содержащии статор с входным и вы одным патрубками, концентрично размещенный в нем ротор с винтовыми ребрами и поперечными направляющими перегородками, о т л и ч а юшийся тем, что, с целью расширения функциональных возможностей и интенсификации процесса смешения, в винтовых ребрах по всей высоте дополнительно выполнены поперечные прорези, размещенные по обе стороны каждой направляющей поперечной перегородки, при этом боковые поверхности прорезей со стороны поперечных перегородок имеют большую высоту.

2. Смеситель — диспергатор по п.1, отличающийся тем, что он дополнительно снабжен диафрагмой с разгрузочными окнами, установленной на роторе.

3. Смеситель-диспергатар по п.1, отличающийся тем, что высота винтовых ребер уменьшается по ходу потока, при том наружный диаметр ротора по длине постоянный.

47970 2

1 13

Изобретение относится к технике роторных лопастных машин, предназначенных для гомогенизации, диспергирования и эмульгирования веществ в жидких и вязких фазах, может быть использовано в гибких технологических линиях различных объектов народного хозяйства, функциональная специфика которых направлена на обеспечение необходимых физико-химических, качеств обрабатываемых материалов (составов), и преимущественно предназначено для использования в строительной и лакокрасочной промьпыленности.

Целью изобретения является расширение функциональных возможностей и интенсификация процесса смешения.

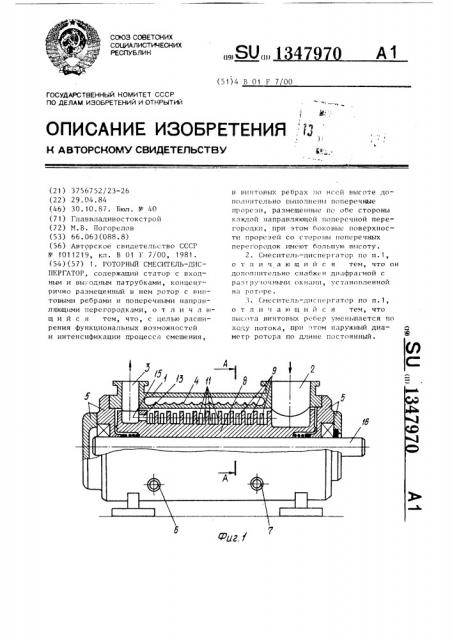

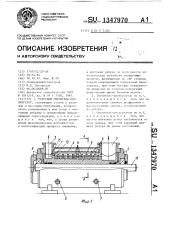

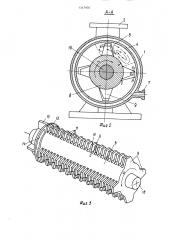

На фиг. 1 изображен роторный диспергатор, продольный разрез; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — ротор диспергатора с рабочими элементами (ребра ротора условно спрямлены); на фиг. 4 — схема закрутки ребер по длине ротора диспергатора; на фиг. 5 — периферийная часть винтового ребра; на фиг. 6 сечение Б Б на фиг. 5; на фиг. 7 конструктивная схема образования ребер диспергатора.

Роторный диспергатор состоит из статора 1, имеющего входной 2 и выходной 3 патрубки, полость 4 охлаждения, торцовые крышки 5, патрубков ввода 6 и вывода 7 охлаждающей среды, ротора 8, имеющего в своем составе несколько винтовых ребер 9. Последние со стороны набегающего потока (обрабатываемой среды) имеют поперечные направляющие перегородки 10.

Боковые поверхности перегородок 10 и рабочая поверхность элемента винтового ребра 9 в своем поперечном сечении образуют каналы П-образной формы. В винтовых ребрах 9 по всей вы— соте выполнены поперечные прорези 11, размещенные по обе стороны направляющих перегородок 10 по радиусу ребер 9, от корня до периферии, и в направлении толщины ребра 9 — на всю толщину. Боковые поверхности прорезей 11 со стороны поперечных перегородок 10 имеют большую высоту: периферийная часть ребер ротора в своем продольном направлении имеет форму прямоугольных зубцов, имеющих вершины, образованные концевыми элементами поперечных перегородок 10, и впадины, рас5

55 положенные в периферийной части элемента ребер.

Радиальный размер впадины по величине соизмерим с шириной прорези 11.

Каждая поперечная перегородка в своей выступающей части со стороны движения обрабатываемой среды имеет острые кромки 12. На роторе установлена разделяющая диафрагма 13, имеющая разгрузочные окна 14. Количество разгрузочных окон соответствует количеству винтовых ребер ротора. Ротор имеет насосную крыльчатку 15, совместно с которой он жестко насажен на вал 16 вращения. Наружный диаметр ротора постоянный по длине (B =сопяt).

Высота винтовых ребер 9 уменьшается по ходу потока за счет увеличения их корневого диаметра, причем корневой диаметр изменяется монотонно

1 или ступенчато, 0„(Пк .

Роторный смеситель-диспергатор работает следующим образом.

Обрабатываемая среда подается через входной патрубок 2 в проточную часть диспергатора и заполняет ее.

Посредством вала 16 ротор 8 с установленными на нем винтовыми ребрами

9 приводится во вращение с угловой скоростью 43 . Под воздействием вращающихся рабочих элементов ребер обрабатываемая среда получает количество движения и, находясь под воздействием поля центробежных сил, движется в П-образном канале к периферийной части винтовых ребер. При своем движении компоненты обрабатываемой среды вытягиваются в нити. Одновременно обрабатываемая среда направляется острыми кромками 12 поперечных ребер в прорези 11, где она находится в интенсивном поле ускорения, тем большем, чем выше окружная скорость ротора. При своем движении обрабатываемые взаимонерастворимые компоненты испытывают большие градиенты скоростей в поперечном сечении пути своего движения в каналах и прорезях. Это порождает трение между отдельными потоками, а также интенсивное трение между средой, стенками П-образного канала и боковыми поверхностями прорезей (структура образования гидродинамического потока показана на фиг.2).

Трение между отдельными потоками и потоком с рабочими элементами ребер 9 ротора приводит к иэмельчению твердой фазы в жидкости, вытягиванию дисперз 134 гируемой массы в:заимонераствор((мых жидкостей на длину, при которой прои<:— хбдит самодробление элемента жидкости. При сходе с ребер 9 обрабатываемая среда, имеющая интенсивную относительную скорость, испытывает деформацию удара о внутреннюю поверхность статора 1, что способствует дальнейшему измельчению вещества, К точке удара В имеет место сильно развитая турбулентность из-за резких изменений направления и величию: скорecт<3(.

В этой области поток имеет (росгппн— ственное абсолютное и относите((ь}1}с движение. Большая часть обраба тыл}немого вещества закручивается в отно-сительные поперечные циркуляционные потоки, где процесс измельчения продолжается из-за наличия трения между частицами, а некоторая часть вещества продавливается через радиаль-ный зубьевидный зазор между ст=тсром

1 и ротором 8 диспергатора, Пос.<е сжатия в радиальном зазоре обрабатываемая среда попадае; в зону .",авптации на тыльной стороне ребра, Где подвергается различным турб;пентным и кавитационным воздействиям, . то: 0 вышает интенсивность диспег>гироваНИя И ГО(<ОГЕНИЗацИИ. ОбраЗОВ-}Н(с., Е циркуляционные токи взаи((оде!<ст}3 т (испытывают трение) как вн три ceî и структуры, так и между собой, а. также по поверхностям, образова}(нь(}< стенками рабочих элементов ребег 9 ротора 8 (П-образные каналы и прорези) и внутренней поверхност(ю . та-тора 1. Взаимодействие различных потоков обрабатываемой средь(npouc oдит в плоскости вращения ротора и вдоль проточной части диспергатора.

Двигаясь вдоль ротора 8, среда проходит последовательную обработку измельчения в каждом П-образном канале и прорезях, а также в соответствующем радиальном зазоре. По ходу движения среды высота винтовых ребер монотон7970

Ho < .".и с I -н 1;: 1. у (с<(Вша I . . я, 13„=

=cоtlst, a Ij«, < fr i.i

ДП;(1 Е 111 <<1 i l :; 1, т",< lfii f 1<яt!R 1r!i

< P ff

5 умен я(с и((ем в .,1<. оты рабс 1<1.; э:теме нтов ребеp 9

pa pE f Åp,k <:ÂÅ1ff: (ИВ<1< ГCH Кружпая СК.1.0 Th на вх< Л< в 11- бр; <Н (й кан !<1

П". < Поет <»ffffft (Х, f lс, «Г<Е}l!(я

Пp 1

Д(с l ° (< с, Г, <,i . ,1111 «1

It! a<1<ë,,, < с, с < ° t .<,; 3 (1 3(0<; 011 I,;11 с -, — с <. f . .(!,пр б},!в

Вал(11« браб;1 i I l

<Е З};ТИГ<В .::; :. <<,!,l 1 . ГП(Х РРi a

fI0aHioii <ет вып эгнять pK) *. понес С ди:— и< ргир, Eta}(«я i«цес JHa. 11; посс и3f1i j1 i(1

<Е 1 < .H, !1(«;-< с << (С. 1 рЕHi!}i 0 бОКР—

::1ыР 1(оь. Р;;« ; гi«< Р(< i;

Hvi((диа!.1 "г ",.: ((((a! ВпГмы I 1 1(ПH Jòf)eв

j

/ ис < Р i i . <, . :> 1» Г "1 a()0 TaH}(akf

:, ДЛ <Я =-«., ;. I ..!! <:, .1<- Ф;: <и;,<-ХИМИчес.Rife 11" с, ст ". 1 . ll;i<. }<а< }< а с о!-1 к1ы(1 .<3гк 1»<:тcf .Hk Г-!яд;1<зт и:;и <р и выхe;;!(ok«(aтрус к< 3, в рР35 зу(1. raт е чего го голое веш c TBo поступает к (*}отр:-бите: к .

11ро (есс пнi пер(.прог а}и<я и гомогенизации в аллар» (прс и=х,;ит с ин—

40 те H(. tfâ Hüû выделс вием тепле вой энерГИИ. Двя Г,с irHii ВЫдоняЕМОй тЕПЛОВОй энергии, а та}же в необходимых слу(аях для обеспе (ения нормального температурного режима процесса диспер—

45 гирования вещества статор 1 аппарата имеет полость 4, куда подается и отводится через патрубки 6 и 7 охлаждающая (нагреваемая)среда.

1347970

А-А

Составитель Н. Федорова

Редактор Е. Копча Техред М.Ходанич Корректор А. Зимокосов

Заказ 5139/5 Тираж 564 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4