Конусная гирационная дробилка

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (äö 4 В 02 С 2/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21 ) 3582544/29-33 (22 ) 22. 04,83 (46 ) 30. I О. 87. Бкл, № 40 (71) Научно-исследовательский институт тяжелого машиностроения Производственного объединения Уралмаш и

Всесоюзный научно-исследовательский и проектный институт механической обработки полезных ископаемых

"Механобр" (72) Л.П.Зарогатский, Н.А.Ковалев, Г.А, Калюнов и И,Я. Хинич (53) 621. 926. 3 (088. 8) (56) Муйземнек Р.А. и др. Конусные дробилки ° — М.: Машиностроение, 1970, с. 175-176, Авторское свидетельство СССР

¹ 845836, кл, В 02 С 2/04, 1979, (54) (57, КОНУСНАЯ ГИРАЦИОННАЯ ДРОБИЛКА, содержащая корпус с дробильной

„„80„„! 47975 А 1 чашей и дробящим конусом со сферической опорой, хвостовик вала которого выполнен в виде шарнира и размещен в самоустанавливающемся стакане приводной эксцентриковой втулки, несущей зубчатое колесо с противовесом, расположенным диаметрально противоположно эксцентриситету втулки, о т л и— ч а ю щ а я с я тем, что, сцелью повышения производительности, степени дробления и надежности дробилки, противовес снабжен подшипниковой втулкой, сопряженной с валом дробящего конуса, и установлен на верхней части. зубчатого колеса с возможностью смешения вокруг центра сферической опоры дробящего конуса, при этом противовес связан с зубчатым колесом посредством поводка, размещенного в плоскости эксцентриситета приводной втулки.

l347975

Изобретение относится к конусным гирационным дробилкам среднего и мелкого дробления, в частности к приводу этих машин и может использоваться в рудоподготовительных отделениях обогатительных фабрик цветной и черной металлургии.

Производительность и энергоемкость обогатительных фабрик зависят главным образом от пропускной способности их измельчительных отделений. Чем мельче материал, поступаюший в мельницы из дробильных отделений, тем выше производительность и меньше энергозатраты процесса измельчения, Однако получению мелкого продукта при дроблении препятствует ограниченное надежностью привода дробилки число качаний дробящего конуса, а также его недостаточная устойчивость на сферической опоре в режиме холостого хода.

Известна конусная гирационная дро билка, включающая корпус с дробиль- 25 ной чашей и дробящий конус со сферической опорой, имеющий вал с коническим хвостовиком, размещенным в расточке приводной эксцентриковой втулки, на верхнем конце которой за- 30 креплено зубчатое колесо, снабженное противовесом, расположенным диаметрально противоположно эксцентриситету втулки (1 1

Для правильной работы подшипнико5 вой пары хвостовик дробящего конуса коническая расточка приводной эксцентриковой втулки известной дробилки ось конической расточки должна проходить через центр сферической опоры 4р дробящего конуса, однако при изготовлении деталей дробилки на существуюшем металлорежущем оборудовании неизбежны отклонения геометрических форм, что отрицательно сказывается на ресурсе привода ° Наличие переменного расширяющегося книзу зазора в указанной подшипниковой паре, необходимого для линейного контакта образующих конических поверхностей хвостовика вала и расточки втулки в режиме холостого хода и под нагрузкой, не позволяет получить максимальной грузоподъемности и долговечности этого подшипника скольжения, На холостом ходу зазоры в эксцентриковом узле за счет центробежной силы прсбяшего конуса выбираются к тонкой стороне эксцентриковой втулки, а при работе дробяший конус отжимается в противоположную сторону, что приводит к увеличению почти вдвое размера разгрузочной шели в фазе сближения профилей броней и эакрупнению дробленого продукта с соответствуюшим снижением производительности мельницы. Попытка повышения числа качаний дробяшего конуса для улучшения качества дробленого продукта в дробилке такой конструкции приводит к перекосу эксцентриковой втулки за счет опрокидывающего момента противовеса зубчатого колеса и усиленному износу верхней части эксцентриковой втулки с толстой стороны, а также верхней части втулки, запрессованной в центральную часть станины дробилки.

Наиболее близкой к изобретению является конусная гирационная дробилка, содержащая корпус с дробильной чашей и дробящим конусом со сферической опорой, хвостовик вала которого выполнен в виде шарнира и размещен в самоустанавливающемся стакане приводной эксцентрико вой втулки, несущей зубчатое колесо с противовесом, расположенным диаметрально противоположно эксцентриковой втулке (21

Такая конструкция эксцентрикового узла исключает влияние погрешностей изготовления за счет самоустановки стакана в расточке эксцентриковой втулки и повышает грузоподъемность внутреннего подшипника, поскольку зазор в этом сопряжении существенно уменьшен и обеспечен режим жидкостного трения, Однако существует ограничение числа качаний дробящего конуса из-за перекоса эксцентриковой втулки под действием центробежных сил противовеса зубчатого колеса. Кроме того, при превышении определенного числа качаний дробящий конус в режиме холостого хода под действием собственных инерционных сил сбрасывается со сферической опоры, что ведет к повреждению ответственных деталей машины, Таким образом, известная дробилка характеризуется ограниченным числом качаний дробяшего конуса и, следовательно, невозможностью повышения производительности и степени дробления, а также недостаточной надежностью наружного подшипника эксцентрика.

1347975

Цель изобретения — повышение производительности, степени дробления и надежности дробилки.

Укаэанная цель достигается тем, 5 что в конусной гирационной дробилке, содердащей корпус с дробильной чашей и дробящим конусом со сферической опорой, хвостовик вала которого выполнен в виде шарнира и разиещен в 10 самоустанавливающемся стакане приводной эксцентриковой втулки, несушей зубчатое колесо с противовесом, расположенным диаметрально противоположно эксцентриситету втулки, противовес 15 снабжен подшипниковой втулкой, сопряженной с валом дробящего конуса, и установлен на верхней части зубчатого колеса с воэможностью смещения вокруг центра сферической опоры дро- 20 бящего конуса, при этом противовес связан с зубчатым колесом посредством поводка, раэмешенного в плоскости эксцентриситета приводной втулки, Такое решение позволяет снизитЬ действие инерционной силы дробящего конуса и обеспечить устойчивость его на сферической опоре в режиме холостого хода при повышенном числе качаний, дающем возможность увеличения 30 производительности и степени дробления дробилки. Кроме того, исключается перекос эксцентрика, что повышает надежность привода дробилки.

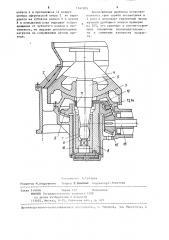

На чертеже показана конструктивная схема предложенной конусной гирационной дробилки, продольный разрез.

Дробилка включает корпус 1 с дробильной чашей 2 и сферической опорой

3 дробящего конуса 4, имеющего вал 40

5, хвостовик которого выполнен в виде шарнира 6 бочкообразной формы и размещен с помощью охватывающего его самоустанавливаюшегося стакана 7 внутри приводной эксцентриковой втул- 45 ки 8, несушей на верхней своей части зубчатое колесо 9, Эксцентриковая втулка 8 размещена в корпусе 1 с помощью подшипника IO, На цилиндрическую часть вала 5 одета подшипниковая втулка 11, запрессованная в расточку противовеса

l2, выполненного отдельно от зубчатого колеса 9 и установленного на его верхнюю часть. Нижняя часть противовеса !2 имеет сферическую форму с центром, совпадающим с центром сферической опоры 3 дробящего конуса

4, а сопряженная с противовесом верхняя часть зубчатого колеса 9 имеет коническую форму, таким образом, противовес 12 может смещаться вокруг центра сферической опоры 4 вместе с дробяшим конусом 5 в пределах зазоров между эксцентриковой втулкой 8 и самоустанавливающимся стаканом 7.

На внутренней части противовеса 12 выполнен паэ 13, а зубчатое колесо имеет шип-поводок 14, посредством которых указанные детали кинематически связаны между собой, причем это соединение размещено в плоскости эксцентриситета приводной втулки 8, зубчатое колесо 9 входит в зацепление с шестерней 15, установленной на валу 16, через который передается вращение от приводного электродвигателя.

Дробилка работает следующим образом.

Вращение от электродвигателя передается через вал 16 и шестерню 15 зубчатому колесу 9, которое приводит во вращение эксцентриковую втулку

8 и через шип-поводок 14 и паэ 13 вращает противовес 12, Последний развивает центробежную силу, действующую через подшипниковую втулку 11 на вал 5 дробящего конуса 4, который благодаря этому удерживается на сферической опоре на холостом ходу.

Одновременно центробежная сила противовеса 12 способствует уравновешиванию дробилки на фундаменте. Эксцентриковая втулка 8 при таком конструктивном решении не перекашивается в подшипнике 10, так как противовес отделен от зубчатого колеса и смонтирован на валу 5, что повышает надежность и срок службы подшипника !О и приводной втулки 8, При переходе с холостого хода на рабочий режим дробящий конус 4 под действием усилий дробления получает угловое смешение на сферической опоре 3 в пределах зазора между расточкой эксцентриковой втулки 8 и самоустанавливающимся стаканом 7. Одновременно вокруг центра сферической опоры 3 смещается противовес 12, установленный на верхней части зубчатого колеса, что исключает перекос подшипниковй втулки 11 на валу 5 и обеспечивает надежную работу привода в раэньж режимах. Благодаря тому, что поводковый узел-шип 14 и паэ 13 расположены в плоскости эксцентриситета приводной втулки 8, смещение дробящего

1347975

Состав п ел-. В. Губарев

Редактор M Àíäðóøåíêî 1ехред Л. Олийнык Корректор Г. Рещетник

Заказ 5140/6 Тираж 5, 2 Подписное

ВНИИПИ Государственного комитета СССР ио делам изобретении и открытий

113035, Москва, Ж-35, Раун;ская ца., д. 4/5

Производственно-полиграфическое пр дприяти -, г. Ужгород, ул. Проектная, 4 конуса 4 и противовеса 12 вокруг центра сферической опоры 3 не передается на зубчатое колесо 9 и втулку

8 и поводковый узел передает только вращение от зубчатого колеса к противовесу, не выдавая дополнительных нагрузок на сопряженные детали привода, Предложенная дробичка позволяет повысить срок службы эксцентрика в

2 раза и допускает увеличение числа качаний дробящего конуса примерно

5 на 207., что приводит к соответствующему повышению производительности и снижению крупности продукта.