Пресс-форма для безоблойного изготовления полимерных изделий

Иллюстрации

Показать всеРеферат

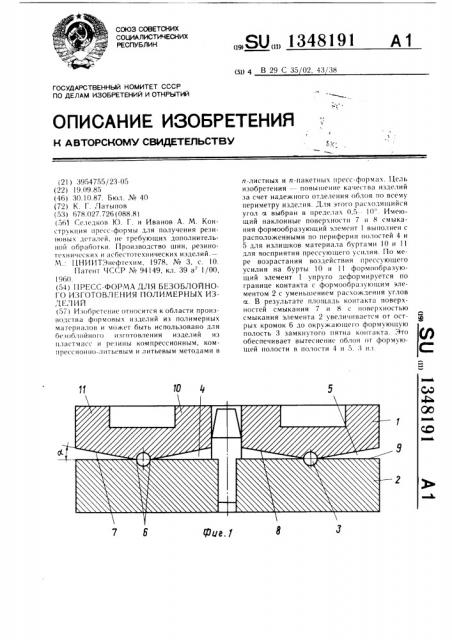

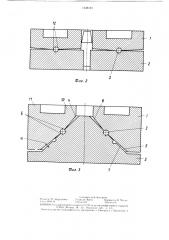

Изобретение относится к области производства формовых изделий из полимерны.х материалов и может быть использовано для безоблойного изготовления изделий из нластмасс и резины компрессионным, компрессионно-литьевым и литьевым методами в п-листных и «-пакетных пресс-формах. Цель изобретения - повы иение качества изделий за счет надежного отделения облоя по всему периметру изделия. Для этого расходящийся угол а выбран в пределах 0,5 10°. Имеющий наклонные поверхности 7 и 8 смыкания формообразующий элемент 1 выполнен с расположенными по периферии полостей 4 и 5 для излищков материала буртами 10 и 11 для восприятия прессующего усилия. По мере возрастания воздействия прессующего усилия на бурты 10 и 11 формообразующий элемент 1 упруго деформируется по границе контакта с формообразуюп;им элементом 2 с уменьп1ением расхождения углов а. В результате плоп1адь контакта поверхностей смыкания 7 и 8 с поверхностью смыкания элемента 2 увеличивается от острых кромок 6 до окружающего формующую полость 3 замкнутого пятна контакта. Это обеспечивает вытеснение облоя от формую- 1дей полости в полости 4 и 5. 3 ил. с $ (Л со 4 оо со Фие,1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1348191 (51) 4 В 29 С 35 02, 43 38

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

10 ф

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3954755/23-05 (22) 19.09.85 (46) 30.10.87. Бюл. № 40 (72) К. Г. Латыпов (53) 678.027.726 (088.8) (561 Селедков IO. Г. и Иванов А. М. Конструкция пресс-формы для получения резиновых деталей, не требующих дополнительной обработки. Производство шин, резинотехни геских и асбестотехнических изделий.—

М.: ЦНИИТЗнефтехпм, 1978, № 3, с. 10.

Патент ЧССР № 94149, кл. 39 а 1/00, 1960. (54) III ECC-ФОРМА ДЛЯ БЕЗОБЛОЙНОГО ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ИЗДЕЛИЙ (57) Изобретение относится к области производства формовых изделий из полимерных материалов и может быть использовано для безоблойного изготовления изделий из пластмасс и резины компрессионным, компрессионно-литьевым и литьевым методами в и-листных и л-пакетных пресс-формах. Цель изобретения — повышение качества изделий за счет надежного отделения облоя по всему периметру изделия. Для этого расходящийся угол а выбран в пределах 0,5 - 10 Имеющий наклонные поверхности 7 и 8 смыкания формообразующий элемент 1 выполнен с расположенными по периферии полостей 4 и

5 для излишков материала буртами 10 и 11 для восприятия прессующего усилия. По мере возрастания воздействия прессующего усилия на бурты 10 и 11 формообразующий элемент 1 упруго деформируется по границе контакта с формообразующим элементом 2 с уменьшением расхождения углов а. В результате площадь контакта поверхностей смыкания 7 и 8 с поверхностью смыкания элемента 2 увеличивается от острых кромок 6 до окружающего формующую полость 3 замкнутого пятна контакта. Это обеспечивает вытеснение облоя от формуюЩей полости в полости 4 и 5. 3 нл.

1348191

ФО ),му.1а I1BO()pnт(ния!!зобретсние относится к производству форчовых изделий из полимерных материа l()B и чож T быть использовано для безоблойного и!IOTonления изделий из пластмасс и резины кочпрсссионным, компрессионнолитьеnblM и литьеnhlvl методами в fl-местных и и-пакетныx пресс-формах.

Цель изобретения — повышение качества изделий за счет надежного отделения облоя Ito всему перичстру изделия.

На фиг. 1 изображена предлагаемая пресс-форма C горизонтальным раз.ьемом; на фиг. 2 !.о же, под пресссующич давлением; на фиг. 3 — вариант выполнения !!ресс-формы с коническим разьечоч. !

1ресс-форма для безоблойного изготовления по.!имерных изделий содержит формообразую!цие элс менты 1 и 2 с форчующей цол(>стью 3 и разме!ценные по контуру Iloc. 1(. 1IIPH IIO,IOCTH 4 H 5 1,.1Н из.!HI>IKOB мат(.риала. !1о «>сТН 4 и 5 отделены от формук7гцей ш>лости острыми разделительными кромками 6, образ(>ванными по меньшей мере на <>дном из форчообразук>щи х элементов наклонными поверхностями 7 и 8 смыкания lослсдиие расположены к плоскости 9 разъема пресс-формы под расходящимися от формую!ней полости 3 углами я. Углы Q, выбраны в пределах О,,) 10 . Имеющий наклонные поверхности смыкания формообра>ун>щи и B.i(. мент выполнен с ра Ilo,н>жеttttl>I In llo периферии полостей 4 и 5 для

;«.!ишков I;I I(. риала соответственно буртами

>О и ! )ля во приятия llpecc>

>, (I . ! и !

1рес(-Орл!

Послс заполнения полимерным материалом форчующей полости 3 под действиеч рес сук>ще! о усилия смыкаются формообра <уloIIIH(B,I.>In!ITû и 2 по О трым ра! гелитсльным кромкам 6. И>быток материала из форх!ъ 1(Ill!(. и II(),!Ости 3 при этом v."(и, 1яст(я B

l1o,1ocTH 4 H 5,;! Обра.l>, ю!ций<. H Об.IОН o(Tрычи кромками 6 отделяется от материала, н(!х(7дя!ц(п) >I в формук7щей полости 3. По мере во !растания воздействия прессующего хсиг!ия на бурты 10 и 11 формообразующий элемент 1 упруго деформируется Ito границе контакта с формообразук> цим элех!с ятом " с уменьшением расхождения уг.н>в я. В результате плопсадь контакта н>верхностей 7 и 8 смыкания с поверхH Th!o смыкания элемента 2 увеличивается От острых кромок 6 до окружающего формующую полость 3 замкнутого пятна 12 коип(>кт(!.,)T(> сопровождается выталкиваt«!cч облоя На формующей полости 3 в по.!осги 4 и 7 сближающимися ш>верхнос10 !

50 тями смыкания формообразующих элементов

1 и 2.

По мере нагревания до температуры полимеризации форм уемый материал увеличивается в объеме, преодолевает давление смыкания пресс-формы и размыкает ее, вытесняясь из формующей полости 3 в полости 4 и 5. В момент размыкания пресс-формы геометрия поверхностей 7 и 8 смыкания аВтоматически восстанавливается за счет напряжения упругости. Далее цикл повторяется до тех пор, пока давление материала в формующей полости 3 не станет равным или меньшим давления прессования, Затем осуществляется полимеризация изделия при заданном технологическом режиме. По окончании процесса полимеризации изделия пресс-форма раскрывается и готовое безоблойное изделие извлекается из пресс-формы.

Далее цикл повторяется.

Превращение поверхностей смыкания из элементов, удерживающих облой, в элементы, выталкивающие (оттесняющие) облой из формообразую(цей полости в сторону облойной, достигаемое в предлагаемой прессформе, устраняет ограничения по ширине (остроте заточки) острой кромки и ее износу, что позволяет надежно отделять облой из изделия при ширине острой кромки 0 01

0,8 мл! и при износе ее до 80 ."„и более.

В общем случае величина расхождения поверхностей смыкания обратно пропорциональна вязкости материала и прямо пропорциональна ширине граничного контакта и физико-механическим свойствам материала формообразую1цего элемента.

Пресс-форма для безоблойного изготовления полимерных изделий, содержащая формообразующие элементы с формующей полостью и размещенную по контуру последней полость для излишков материала, отделенную от формующей !н)лости острой разделительной кромкой, образованной llo меньшей мере на одном из формообразующих элементов наклонной поверхностью смыкания, расположенной к плоскости раз ьема пресс-формы под расходящимся от формую-! цей полости углом, Отличающаяся тем, что, с целью повышения качества изделий за счет надежного отделения облоя по всему периметру изделия, расходящийся угол выбран в пределах 0,5 — 10, а имеющий наклонную поверхность смыкания формообразующий элемент выполнен с расположенным по периферии полости для излишков материала буртом для восприятия прессующего усилия!

348!9!

12

1Î (оставитель H. Бат> рова

Ре.н>к>ор М<.."<ндрун>енко Tекрeд !! Вер<с Корректор 11. Муска

:1:>к<>а 4НЖ !{> Тираж 5<>4 I1oëIHI<:H<>å с>1!г111! !И <><ударственного к<>митета ((.(P по делам изобретений и открытий !! ЗО35, Москва, Ж -35, Рау>нская наб., д. 4, 5

IlI><>H >водственно-нолиграфическо< предприятие, г. Ужгород, ië. (!роектная, 4