Способ регенерации тепла парогазовой смеси из растворителя плава содорегенерационного котла сульфатного производства целлюлозы

Иллюстрации

Показать всеРеферат

Изобретение относится к целлюлозно-бумажной промьшшенности и позволяет Повысить эффективность процесса . Способ осуществляют следующим образом. С помощью термокомпрессора в растворителе плава создают разрежение 0,1-0,2 ата. Пары вскипания, образующиеся в растворителе плава и содержащие капли зеленого щелока, направляют в циклонный сепаратор, где жидкость отделяют от пара и возвращают ее в растворитель плава. Сепарированный пар нагревают в термокомпрессоре до температуры 120-140 С и направляют в теплообменник для нйгревания технологических сред. Образующийся в теплообменнике конденсат в целях утилизации содержащихся в нем химикатов может быть возвращен в растворитель плава. 1 табл. 1 ил. (Л со 00 ГчЭ

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (su 4 Р 21 С 11/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ .

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4075497/29-12 (22) 09.06.86 (46) 30.10.87. Бюл. 11 - 40 (71) Всесоюзное научно-производственное объединение целлюлозно-бумажной промышленности (72) В.В.Житков, Л.О.Иоффе и Л.В.Коган (53) 676.11.782.4(088.8) (56) Глейзер И.Ш. и др. Энерготехнологические агрегаты сульфатного производства. M. Лесная промышленность, 1984, с. 43.

Авторское свидетельство СССР

У 676668, кл. D 21 С 11/06, 1978. (54) СПОСОБ РЕГЕНЕРАЦИИ ТЕПЛА ПАРОГАЗОВОЙ СМЕСИ ИЗ РАСТВОРИТЕЛЯ ПЛАВА

СОДОРЕГЕНЕРАЦИОННОГО КОТЛА СУЛЬФАТНОГО ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ

„„SU„„1348427 А 1 (57) Изобретение относится к целлюлозно-бумажной промышленности и позволяет tloBblcHtb эффективность процесса. Способ осуществляют следующим образом. С помощью термокомпрессора в растворителе плава создают разрежение 0,1-0,2 ата. Пары вскипания, образующиеся в растворителе плава и содержащие капли зеленого щелока, направляют в циклонный сепаратор, где жидкость отделяют от пара и возвращают ее в растворитель плава. Сепарированный пар нагревают в термоо компрессоре до температуры 120-140 С и направляют в теплообменник для нагревания технологических сред. Образующийся в теплообменнике конденсат в целях утилизации содержащихся в нем химикатов может быть возвращен в растворитель плава. 1 табл. 1 ил.

1348427 ния зеленого щелока воздухом из атмосферы, что затрудняет их использование в технологических целях. При нагревании пара до температуры выше

1и0 С имеет место усиленное обраэо35 ванне минеральных отложений на стенках паропровода и теплообменной àïïàратуры, где используется полученный

«ар. Это связано с неизбежностью попадания некоторого количества зеленого щелока в нагреваемый пар вследсвие неполной сепарации и наличия в зеленом щелоке большого числа балластных неорганических соединений, некоторые из которых при повышенной температуре способны образовывать

45 плотные трудноудаляемые отложения.

При нагревании пара до температуо ры .ниже 120 С становится возможным накапливание не отсепарированных ка- < пель зеленого щелока в паропроводе, что ухудшает долговечность и надежность арматуры. Кроме того, потребность предприятий 1!БП в паре с темо пературой ниже 120 С ограничена.

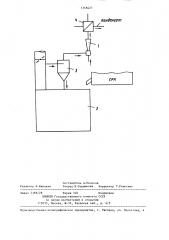

На чертеже представлена схема реализации данйого способа.

Способ осуществпяют следующим образом.

Изобретение относится к целлюлозно-бумажной промышленности.

Целью изобретения является повышение эффективности процесса.

Согласно изобретению в растворитель плава создают разрежение 0,1—

0.2 ата, а пары вскипания перед их подачей в теплообменник нагревают до 120- I40 С. 10

Конденсат, образующийся при использовании пара, возвращают в растворитель плава.

При создании в растворителе плава разрежения О, 1-0.2 ата увеличивается 15 количество образующегося низкопотенциального пара и, следовательно, количество тепла, которое может быть использовано в технологических целях.

При разрежении в растворителе плава 2р менее О, 1 ата уменьшается количество образующегося пара и при кратковременных перегрузках в растворителе плава возникает опасность выброса паров вскипания зеленого щелока в атмос-25 феру цеха, что недопустимо. Разрежение в растворителе плава выше 0,2 ата желательно с точки зрения увеличения парообразования, однако ограничено повышением разбавления паров вскипа- gp

С помощью термокомпрессора 1 в растворителе плава 2 создают разрежение О, 1-0,2 ата. Пары вскипания, образующиеся в растворителе плава 2 и содержащие капли зеленого щелока, направляют в циклонный сепаратор 3, где жидкость отделяют от пара и возвращают ее в растворитель плава. Сепарированный пар нагревают в термокомпрессоре 1 до 120-140 С и по паропроводу направляют в теплообменник 4 для нагревания технологических сред. Образующийся в теплообменнике 4 конденсат в целях утилизации содержащихся в нем не уловленных в сепараторе химикатов может быть возвращен в растворитель плава.

Пример. В растворитель плава подают плав с температурой 790-820 С и слабый щелок с температурой 60-70 С.

При растворении плава получают зеленый щелок с концентрацией общей щелочи 115-125 г/л. Образовавшиеся пары вскипания направляют через циклонный сепаратор в термокомпрессор. Рабочей средой является насыщенный водяной пар давлением 12 ата и темпео ратурой 190-195 С. Разрежение, создаваемое в растворителе плава пароструйным эжектором, измеряют ртутным манометром. Величину разрежения регулируют с помощью заслонки на воздушной линии растворителя плава.

Температуру нагретых паров вскипания измеряют термометром и регулируют путем изменения расхода свежего пара, подаваемого в эжектор. Расход нагретого пара измеряют с помощью дифманометра bio перепаду давления на дроссельной шайбе. Нагретый пар по паропроводу подают в кожухотрубный теплообменник, где нагревают черный щелок, поступающий на выпарку.

Конденсат, содержаший химикаты в количестве 0,1-0,3 кг/т целлюлозы в пересчете на общую щелочь, возвращают в растворитель плава.

Количество использованных паров вскипания определяют по разности расходов нагретого и свежего пара.

По таблицам водяного пара определяют энтальпию нагретого пара и находят количество утилизированного тепла.

Полученные экспериментальные данные представлены в таблице.

Предлагаемый способ (опыты 2, 3, 4, 7 и 8) позволяет утилизировать

1348427 4 ного тепла на 0,03-0,08 Гкал/т целлюлозы по сравнению с известным.

О, 15-0. 18 Гкал тепла в пересчете на

1 т целлюлозы. При разрежении в растворителе плава менее О, 1 ата (опыт 1) снижается количество утилизируемого тепла. При разрежении выше 0,2 ата (опыт 5) наблюдается поступление значительного объема воздуха в межтрубное пространство конденсатора, связанное с ухудшением условий теплопередачи. При темперао туре нагретого пара ниже 120 С (опыт 6) н выше 140 С (опыт 9) имеют место соответственно попадание жидкости в паропровод и появление минеральных отложений.

Примечание

Опыт

Разрежение

Температура нагретого о пара, С

Количество утилизированного в растворителе, ата тепла, Гкал/т целлюлоэы

0,05

130

О, 13

О, 10

130

О, 15

О, 15

130

0,17

0,20

130

О, 18

0,25

130

0,18

Ь 0,15

115

О, 16

7 0,15

8 0,15

9 0,15

120

О, 17

140

О, 17

150

О, 18

О, 10-0, 12

Предлагаемый способ обеспечивает увеличение количества утилизирован10 Способ по прототипу

Формула изобретения

Способ регенерации тепла парогазовой смеси из растворителя плава со дорегенерационного котла сульфатного производства целлюлозы путем удаления паров вскипания из растворителя плава и подачи их в теплообменник, отличающий с я тем, что, с целью повышения эффективности процесса, удаление паров вскипания осу-Г ществляют при разрежении в растворителе плава 0,1-0,2 ата, а перед подачей паров вскипания в теплообменник их нагревают до 120-140 С.

Значительный объем воздуха в конденсаторе

Повышенный шум и вибрация в паропроводе

Минеральные отложения на стенках паропровода и на трубках конденсатора

1348427

Составитель А.Ионосов

Техред Л.Сердюкова Корректор Г.Решетник

Редактор H.ØBûäêàÿ

Заказ 5 169/28 Тираж 340 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4