Способ контроля качества заточки режущего однолезвийного инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к способам контроля качества заточки режущего преимущественно однолезвийного инструмента . Цель изобретения - расширение технологических возможностей за счет обеспечения контроля непосредственно при заточке инструмента. Контроль качества однолезвийного инструмента осуществляется измерением непосредственно при заточке толщины заусенца, с учетом которой определяют остроту инструмента по соотношению А С t, где и - ширина режущей кромки заточенного инструмента; tj. - толщина заусенца; С - коэффициент пропорциональности, определяющий условия заточки. Резкое изменение толщины заусенца определяет качество заточки. 6 ил. с со 4 С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

А1, SU !

19l (И), m 4 G 01 N 3/58

ОПИСАНИЕ ИЗОБРЕТЕНИЯ:

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4012582/25-28 (22) 24.01.86 (46) 30,10.87. Бюл. Р 40 (71) Научно-производственное объединение "Мединструмент (72) П,Я. Оренбуров и В.A.Ðåïèí (53) 620.179.52(088.8) (56) Скальпели и ножи медицинские.

ТУ 64-1 — 17-78. (54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ЗАТОЧКИ

РЕЖУЩЕГО ОДНО. 1ЕЗВИЙНОГО ИНСТРУМЕНТА (57) Изобретение относится к способам контроля качества заточки режущего преимущественно однолезвийного инструмента. Цель изобретения — расширение технологических воэможностей за счет обеспечения контроля непосредственно при заточке инструмента.

Контроль качества однолеэвийного инструмента осуществляется измерением непосредственно при заточке толщины заусенца, с учетом которой определяют остроту инструмента по соотношению а = С t где Л вЂ” ширина режу1 щей кромки заточенного инструмента;

t — толщина заусенца; С вЂ” коэффициейт пропорциональности, определяющий условия заточки. Резкое изменение толщины заусенца определяет качество заточки. 6 ил.

1348715

Изобретение относится к измерению и контролю однолезвийных режущих инструментов, формированию качества поверхностного слоя обрабатываемой заготовки и может быть применено при автоматизации технологического процесса, в частности, в инструментальном производстве медицинского режущего инструмента, Целью изобретения является расширение технологических возможностей контроля качества заточки режущего однолезвийного инструмента эа счет обеспечения контроля непосредственно при заточке инструмента.

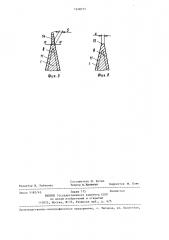

На фиг. 1 показана схема образования заусенца при заточке, иллюстрирующая возможность контроля качества заточки режущего однолезвийного инструмента, начальная стадия заточки; на фиг. 2 и 3 — то же, промежуточные стадии заточки; на фиг. 4 — то же, заключительная стадия заточки; на фиг. 5 — рабочая кромка инструмента с заусенцем; на фиг. 6 — то же, без заусенца.

Способ реализуется следующим образом.

Лезвие 1 инструмента подводится к шлифовальному кругу 2, при этом фаска 3 лезвия 1 шлифуется периферией круга 2. При шлифовании фаски 3 образуется деформированный поверхностный слой 4, а при сходе кромки 5 лезвия

1 с периферии круга 2 образуется заусенец 6 длиной 1, являющийся выходом поверхностного слоя 4 на кромку 5.

В результате первоначальная ширина t кромки 5 в сечении и — 4 умень/ шается до значения t< (фиг ° 1) ° Таким же образом шлифуется противоположная фаска 7, В результате образуется деформированный поверхностный слой 8, заусенец 9 длиной 1, зазор

10 между заусенцами 6 и 9.

Ширина кромки 5 в сечении 4 — И уменьшается от С. до t> (фиг, 2).

При дальнейшей обработке противоположной фаски 4 образуется деформированный слой 11, заусенец 12 длиной

1 . Ширина кромки 5 в сечении 4 — 0 уменьшается от t до t, уменьшается также величина зазора 10 (фиг. 3). При дальнейшей обработке фаски 8 образуется деформированный поверхностный слой 13 и заусенец 14 длиной 1 . Заусенец 14 является совмещенным, т.е, состоящим из слоев 11 и 13, а зазор 10 исчезает. Толщина сечения G — Ч уменьшается от t до

Величина t фактически являет5 ся толщиной t> заусенца 14 (фиг.4).

Схождение деформированных поверхностных слоев 8 и 11 сопровождается образованием граничной разделительной линии в сечении и — Q. Заусенец 14 несколько изогнут в сторону фаски 11, противоположную от круга 2 в положении последнего эаточного прохода.

Толщина S стыковой граничной разделительной линии находится в прямой зависимости от толщины заусенца и ширины режущей кромки Ll,,На фиг, 1 — 4 показаны параметры ширины кромки 4,, и, и . При последнем заточном проходе заусенец 14 под действием сил трения круга 2 отделяется от лезвия 1, и образуется режущая кромка 15 шириной 4

Замеряя толщину заусенца t в нес1 кольких точках, определяют ширину режущей кромки 4 по зависимости

В= С

30 где — ширина режущей кромки инструмента; — толщина заусенца;

С вЂ” коэффициент пропорциональности, определяемый условиями заточки, При постоянном контроле толщины заусенца ее величина в процессе заточки меняется в зависимости от режимов заточки, Скачкообразное увеличение толщины заусенца отражается кри4О тические режимы процесса заточки, при которых происходят изменения состава, структуры и свойств режущей кромки инструмента, т.е. отражает качество заточки.

45 Измерение толщины заусенца сопряжено с меньшими технологическими трудностями по контролю эа состоянием качества режущего инструмента, так как определение параметров режу50 щей кромки может быть выполнено в ходе заточки, дает возможность активно воздействовать на технологический процесс путем корректировки режимов шлифования, позволяет механизировать и автоматизировать заточку инструмента. формула и э о б р е т е н и я

1, Способ контроля качества заточки режущего однолезвийного инстру13487 мента, заключающийся в том, что измеряют один из параметров, характеризующих ширину режущей кромки, по которой определяют качество заточки, о тл и ч а ю шийся тем, что, с целью расширения технологических воэможностей за счет обеспечения контроля непосредственно при заточке инструмента, в качестве параметра изме- 10 ряют толщину заусенца, сопрягающегося с режущей кромкой при заточке, и с учетом ее определяют ширину режущей кромки инструмента по соотношению

15 где A — ширина режущей кромки заточенного инструмента; — толщина заусенца; коэффициент, определяемый условиями заточки.

2. Способ по и. 1, о т л и ч а ю шийся тем, что постоянно измеряют толщину заусенца, регистрируют скачкообразное увеличение толщины заусенца, по которой определяют качество заточки.

1348715

Составитель М. Хотин

Техред А.Кравчук

Редактор И. Рыбченко

Корректор М. Пожо

Заказ 5183/43

Тираж 775

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Подпис ное

П роиэводственно-полиграфическое предприятие r. жгород, ул. Проектная, У

1