Способ азотирования стальных изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s С 23 С 8/26

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3854556/02 (22) 03.01,85 (46) 23,12,92. Бюл, N 47 (71) Московский автомобильно-дорожный институт (72) Ю.М,Лахтин, Я.Д.Коган, А.Е.Межонов, В,А.Александров и С.П.Бибиков (56) Патент США N 2789930, кл. 148-166, 1954, Авторское свидетельство СССР

Nã 1231901, кл, С 23 С 11/10, 1984. (54) (57) СПОСОБ АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий нагрев до

Изобретение относится к металлургии, а именно к химико-термической обработке металлов и сплавов, и может быть использовано в машиностроении для упрочнения деталей машин иэ конструкционных и корроэион но-стойких сталей.

Целью изобретения является интенсификация процесса.

Азотирование проводят при 570-670 С, нагрев проводят в потоке аммиака, а выдержку — в смеси аммиака и воздуха в две стадии, На первой стадии в течение 1-3 ч выдержку производят в смеси 80-50% воздуха и 20-50% аммиака. На второй стадии, продолжительность которой определяется требуемой толщиной диффузионной зоны, выдержка изделий проводится в потоке аммиака, причем периодически через каждые

3-6 ч в течение 0,5-1 ч подают воздух в количестве 40-60 об,%. На первой стадии происходит активация поверхности за счет образования большого количества активных центров, через которые азот интенсивно поглощается металлом. Высокий

„„. Ы„„1349318 А1

570-6700С в потоке аммиака. выдержку в смеси аммиака и воздуха в две стадии, llpvl этом на первой стадии в течение 1-3 ч в смеси, содержащей 20-25 об,% аммиака и 50-80 об.% воздуха. охлаждение в потоке аммиака, отличающийся тем, что, с целью интенсификации процесса, выдержку на второй стадии осуществляют циклически, при этом в каждом цикле сначала в течение

3-6 ч в потоке аммиака, затем в течение

0,5-1,0 ч в смеси, содержащей 60-40 об.% аммиака и 40-60 об.% воздуха, потенциал атмосферы РИНЗ/РН2, получаемый эа счет связывания водорода кислородом воздуха, обеспечивает формирование на поверхности высокоазотистой нитридной фазы, дальнейший рост которой приводит к снижению скорости насыщения, Поэтому на второй стадии азотирование проводят в потоке аммиака, снижая потенциал атмосферы, так как водород не связывается кислородом. В результате рост нитридного слоя тормозится, несколько снижается концентрация азота в нем и интенсифицируется процесс формирования эоны внутреннего азотирования, Через

3-6 ч, как было экспериментально установлено, скорость насыщения снижается, вероятно, эа счет значительного уменьшения концентрации азота на поверхности, поэтому в печь подают смесь аммиака и воздуха при концентрации последнего40-60 об,%, В результате повышается концентрация азота на поверхностном слое. Затем по истечении 0,5-1 ч снова подают аммиак в течение

3-6 ч и т.д., процесс повторяется до тех пор, 1349318

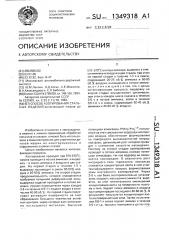

Ма1-ер и- темг;е- Об

Общ зя ИетенТОЛ ЩИ- СИФИна кация слоя, насы- ) 1,ая длитель11 стадия (здl IH Мик период, тве

Выдер- дост ратур,а л

1 1- з (остальное

ГП ность и роцесса мм щения, еез(Инз. %

Выд ржка, ч длагаемый Пре способ

"131

1эвестны способ

118хниче-

1 1 з

" Г

60 00

100.

,6 ! с;<08 железо

40Х

8,3

0,5

9"

4,5

3,25

0,35

0,29

30Х3ВА

570

9,3

1

I 4 8з2зл

570 32

11,0

11,0 пока не будет достигнута требуемая толщина слоя, Выбор диапазона температур 500680 С, продолжительности как первой стадии 1-3 ч, так и второй 3-6 ч в аммиаке и

0,5-1 ч в смеси аммиака и воздуха определяется типом стали, Для конструкционных ста лей выдержки составляют: на первой стадии

1 ч, на второй соответственно 6 и 0,5 ч. Для нержаве1ощих ферритных и аустенитных сталей — 2, 4 и 1 ч соответственно. Для нержавеющих аустенитных сталей особенно высоксмарганцевых — 3, 3 и 1 ч. Выбор концентрации воздуха 40-60 об. g; Обьясняется высокой активностью атмосферы, обеспечивающей Оольшую скорость восстановления высокой концентрации азота в нитридном слое. Снижение концентрации воздуха менее 40% уменьшает потенциал атмосферы, а увеличение сверх 60 /> приводит K быстрому образованию слоя окислов. И в том, и в другом случае скорость проникновения азота в металл снижается., что приводит к необходимости увеличения длительности процесса.

Пример. Азотированию по прелагаемому способу подвергались Образцы иэ технического железа, конструкционных и коррозионно-стойких сталей, Образцы

Обезжи;:ивались ацетоном, загружались в <О нтей нар. кот Орый герметиэировал и, -зстав .>Ii!".i Б M i/ô8ëü печи и эат8м в него подавали аммиак, Нагрев до температуры изотермической выдержки проводился в потоке аммиака, По достижении температуры процесса в печь подавали смесь 30 или 50% аммиака или 50 или 70% воздуха в течение

1-3 ч в зависимости от марки стали. Затем прекращали подачу воздуха и обработка велась в потоке аммиака, в который периодически через каждые 3; 6 ч подавали воздух в течение 0,5; 1 ч в количестве 40 или 60 об. 0.

Охлаждение образцов проводилось в потоке аммиака, Для получения сравнительных данных параллельно проводилось азотирование по известному способу образцов из этих же сталей при тех же температурах, общей длительности процесса и технологических параметрах первой стадии. На второй стадии состав газо.-зай смеси был во всех случаях одинаковый 60% ИНэ и 40% воздуха. Конкретные тех! ологические данные и полученные величины толщин диффузионных слоев. сведены в таблицу. Как видно из таблицы, обработка по предлагаемому способу интенсифицирует процесс насыщения

25 в 1,2-1,5 раза без снлже11ия поверхностной тве рдости.

Технико-зкономическая эффективность предлагаемого способа Обуславливается более высокой скоростью насыщения, что позволит сократи-= длительность процесса аэотироаания.

1349318

Продолжение таблицы

Интенсификация насыМикротвердость, Н 1oo

ГПа

Общая толщина слоя, мм

Температура, С

1 стадия

Общая длительность процесса, Ч

¹ Материал и/и

tl стадия— о ин пе ио

Выдержка, ч

ЙНз (остальное возх, 0 щения, раз

ГчНЗ, 7

П редлэгэемый способ

Предлагаемый способ

Выдержка, ч

Известный способ

Известный способ

580

5 40Х13

1,22

0,28

0.23

10,5

10,5

580

50

6 40Х10С2М

0,25 1,22

0,20

10,0

10,0

7 12X1SH10T

580

12,0

11,5

0,15

0,10

1,50

50

580

8 25Х18Н8В

0,14 1,40

0,10

10,0

10,0

55Х20Г94

Н4

50

640

0.15

0,10

11,5

11,5

670

10 36НХТНЗ

10,7

10,5

0,075

0,060

1 25

Составитель Л. Бурлинова

Редактор 3. Ходакова Техред М.Моргентал Корректор М, Куль

Заказ 567 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, óë.Гагарина, 101

* Данные по известному способу указаны под чертой

1

1

3

16

1

7

1