Устройство для измельчения

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для измельчения сыпучих материалов и может быть применено в различных отраслях . Целью изобретения является повышение производительности и снижение энергоемкости процесса измельчения. Для достижения цели отражательная обечайка, вращающаяся соосно с распределительным диском , выполняется торообразной, охватывающей распределительный диск с верхней наружной (боковой) и нижней сторон и разделенной горизонтальной кольцевой калибровочной щелью на верхнюю и нижнюю части, вращающиеся в противоположных направлениях, вследствие чего процесс измельчения материала путем неоднократных ударов о стенки и ребра обечаек, отражений от этих вращающихся элементов отдельных частиц материала и соударений между собой интенсифицируются истиранием материала в калибровочной выпускной щели . Для исключения завала и заклинивания калибровочной выпускной щели крупными недробимыми включениями нижняя часть торообразной обечайки установлена с возможностью вертикального осевого смещения с одновременным раскрытием сечения выпускной щели, обеспечивающим выброс и эвакуацию недробимых включений. 7 ил. & (Л 00 4 со 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D4 В 02 С 13 14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4030269/3! -33 (22) 28.02.86 (46) 07.11.87. Бюл. № 41 (7! ) Днепропетровский металлургический институт им. Л. И. Брежнева (72) С. А. Учитель, Л. Ю. Бренер и Н. И. Сокур (53) 621.926.3 (088.8) (56) Авторское свидетельство СССР № 400354, кл. В 02 С 13/14, 1970.

Авторское свидетельство СССР № 1007723, кл.. В 02 С 13/14, 1985. (54) УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ (57) Изобретение относится к устройствам для измельчения сыпучих материалов и может быть применено в различных отраслях. Целью изобретения является повышение производительности и снижение энергоемкости процесса измельчения. Для достижения цели отражательная обечайка, вращающаяся соосно с распределительным дис„„SU„„1349778 A 1 ком, выполняется торообразной, охватываюгцей распределительный диск с верхней наружной (боковой) и нижней сторон и разделенной горизонтальной кольцевой калибровочной щелью на верхнюю и нижнюю части, вращаюгциеся в противоположных направлениях, вследствие чего процесс измельчения материала путем неоднократных ударов о стенки и ребра обечаек, отражений от этих вращающихся элементов отдельных частиц материала и соударений между собой интенсифицируются истиранием материала в калибровочной выпускной щели. Для исключения завала и заклинивания калибровочной выпускной щели крупными недробимыми включениями нижняя часть торообразной обечайки установлена с возможностью вертикального осевого смеще- ® ния с одновременным раскрытием сечения выпускной щели, обеспечивающим выброс и Ъ4ф эвакуацию недробимых включений. 7 ил. С!

349778

Изобретение относится к устройствам для измельчения сыпучих материалов и может быть использовано в различных отраслях, например черной металлургии, горнорудной и химической промышленности.

Цель изобретения — повышение производительности и сниЖение энергоемкости процесса измельчения.

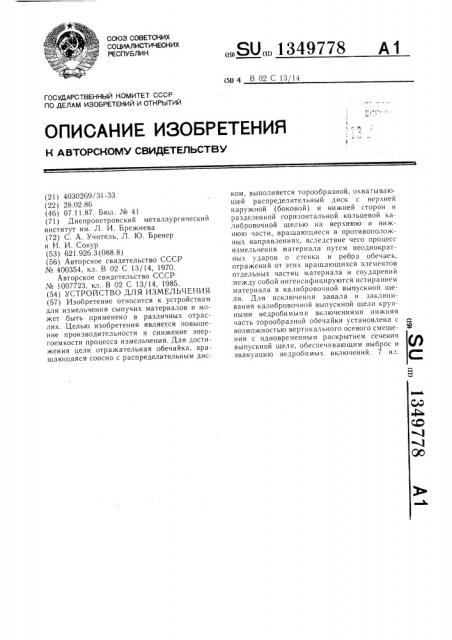

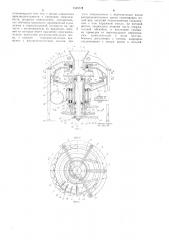

На фиг. 1 — изображена схема устройства для измельчения, общий вид; на фиг. 2 — вид А на фиг. 1; на фиг. 3 сечение Б — Б на фиг. 1; на фиг. 4 — сечение  — В на фиг. 1; на фиг. 5 — сечение Г Г на фиг. 1; на фиг. 6 — сечение Д вЂ” Д на фиг. 1; на фиг. 7 — сечение E — Е на фиг. 6.

Основные узлы устройства смонтированы на вертикальных опорных стойках 1 общего каркаса. Верхняя легкосъемная часть каркаса выполнена в виде пространственной арки, опирающейся фланцевыми соединениями 2 на опорные стойки 1, состоит из радиально расположенных тавровых ребер 3, смыкающихся в центре на приемной воронке 4 исходного материала.

На горловине 5 воронки 4, с опорой на подшипниковый узел 6, установлена верхняя часть 7 вращающейся торообразной обечайки с соосно установленным шкивом 8, приводной ременной передачей 9.

Внутри верхней части 7 вращающейся обечайки над ее нижним обрезом установлено горизонтальное кольцо 10, к которому сверху примыкают вертикальные радиальные ребра 11, а снизу — треугольные косынки 12, образующие двухъярусную радиальную систему «карманов» самофутеровки рабочих поверхностей верхней части 7 обечайки.

К внутренним поверхностям вертикальных опорных стоек 1 каркаса жестко прикреплены основные элементы, образующие полость кожуха, в который поступает готовый (измельченный) продукт. Такими элементами являются: цилиндрический отражательный пояс 13, продолжением которого служит усеченный снизу цилиндр боковины 14, закрепленный снизу скошенным или винтовым днищем 15, центральное отверстие которого закрыто цилиндрической коробкой 16 контейнера, служащего неподвижным опорным элементом подшипниковых узлов телескопического привода.

Для эвакуации измельченного материала из «улиткообразной» полости 17 кожуха он снабжен патрубком 18, через наружную цилиндрическую стенку 19 полой (двустенной) гильзы детали телескопического привода посредством подшипниковых узлов опираются на внутренний силовой цилиндр 20 опорной коробки 16 контейнера.

Наружная цилиндрическая стенка 19 полой гильзы соединена с внутренней стенкой

21 этой гильзы кольцевыми ярусами пазовых перемычек 22, а в образованной стенками

19 и 21 цилиндрической полости разме5 !

О

45 щена вертикально (телескопически) подвижная пазовая гильза 23, являющаяся осью вращения нижней части 24 обечайки.

Такая двустенная гильза и помещенная в ней подвижная пазовая гильза 23 образуют вращающийся телескопический механизм, снабженный шкивом 25, приводимым от двигателя трапецеидальным ремнем 26. Нижняя часть шкива 25 снабжена концентрически расположенными вертикальными стойками 27 с осевыми шарнирами

28, через которые стойки 27 соединяются с лопастными двуплечими грузами 29 центробежного аэродинамического регулятора.

Системой вертикальных тяг 30, присоединенных осевыми шарнирами к внутренним плечам лопастных грузов 29 и к шейкам шарнирных выступов нижнего торца пазовой втулки 23, образуют известный механизм центробежного регулятора.

Лопастные грузы 29 выполнены со скосами, позволяк)щими за счет подъемной иглы при высоких угловых скоростях повысить чувствительность регулятора. Нижняя часть 24 вращающейся обечайки, аналогично верхней части 7, снабжена горизонтальным кольцом 31 и вертикальными радиальными ребрами 32; которые вместе с треугольными косынками 33 также образуют двухъярусную систему радиальных «карманов» самофутеровки рабочих поверхностей нижней части 24 вращающейся обечайки.

Внутренний концентрический отражательный бурт 34 фигурного сечения, находящийся на нижней части 24 обечайки, ограничивает объем общей торообразной камеры помола.

Упор, регулируемый гайкой 35 и контргайкой 36, ограничивает верхнее предельное положение нижней части 24 обечайки, а следовательно, и сечение устанавливаемого калибрующего зазора выходной щели между частями 7 и 24 вращаюн(ейся обечайки.

Распределительный диск 37 с радиально установленными к центру дугообразными разгонными ребрами 38 снабжен системой концентрических сегментных перегородок 39, образующих «карманы» 40 для самофутеровки обрабатываемым материалом рабочих поверхностей разгонных ребер 38.

Вертикальный вал 41 вращения распределительного диска 37 установлен на двух

1верхнем и нижнем) подшипниковых узлах, размещенных внутри цилиндрической стенки 21 полой гильзы телескопического привода нижней части 24 обечайки.

Шкив 42 вала 41 приводится во вращение от двигателя (не показан) через ременную передачу 43.

Ковшовые лопасти 44, установленные на внешней стороне верхней части 7 вращающейся обечайки, предназначены для интенсификации процесса измельчения дополни1349778

Формула изобретения

3 тельным поддувом и продувкой полости 17 кожуха заборным воздухом.

Устройство работает следующим образом.

Подлежащий измельчению материал подается в неподвижную приемную воронку 4 и через ее горловину 5 поступает во внутреннюю полость распределительного диска 37, вращающегося с окружной скоростью, обеспечивающей активный захват материала разгонными ребрами. 38 и выброс его на рабочую отбойную поверхность, верхней части 7 обечайки, вращающейся с закретической скоростью в противоположную сторону.

Первоначальные удары, измельчение и отражение частиц материала от уплотненной поверхности материала, заполнившего двухъярусную систему «карманов», образованных радиальными ребрами 22 и косынками 12, а равно и последующие аналогичные этапы измельчения ударами о нижнюю часть 24 обечайки доводят материал до заданного класса тонины, окончательно определяемого заключительным процессом истирания при прохождении через калибровочную щель между верхней 7 и нижней 24 частями торообразной обечайки, вращающимися в противоположных направлениях.

Выбрасывание материала через калибровочную щель происходит не только под действием центробежных сил, но и под воздействием подпора воздуха, нагнетаемого (вместе с массой обрабатываемого материала) разгонными дугообразными ребрами 38 распределительного диска 37.

Выброшенный из кольцевой калибровочной щели материал попадает на цилиндрический отражательный пояс 13 кожуха и продуваемый дополнительным потоком воздуха, подаваемым вентилятором, образованным ковшовыми лопастями 44 верхней части 7 обечайки, раскручиваясь в «улитке» полости 17 кожуха, эвакуируется из него через отверстие выходного патрубка 18.

В случаях завала и заклинивания обрабатываемого материала в кольцевой клиновидной зоне, являющейся входом в кольцевую калибровочную щель между частями

7 и 24 обечайки, в результате резкого снижения оборотов (до возможной остановки) нижней части 24 обечайки, автоматически уменьшается или совсем прекращается действие подъемных сил, создаваемых вращающимся центробежно-аэродинамическим регулятором (его лопастными грузами 29) .

Под действием силы тяжести выдвижных частей телескопического механизма нижней части 24 обечайки и скопившегося на ней обрабатываемого материала нижняя часть 24 обечайки опускается телескопическим устройством в нижнее положение. Двуплечие грузы 29 под действием шарнирно присоединенных тяг 30 поднимаются в верхнее положение.

4

Сечение калибровочной щели увеличивается и под действием центробежных сил, действующих на материал, избыточного давления в полости торообразной обечайки и эжекции в кольцевом зазоре между калибровочной щелью и отражательным поясом 13 (эжекция создается продувкой дополнительного забортного воздуха, осуществляемой лопастями 44 вентилятора верхней части 7 обечайки) «пробка» из заклинившегося отрабатываемого материала или недробимых включений выбрасывается в полость 17 кожуха и далее через выходной патрубок 18.

После эвакуации «пробки», по мере возрастания оборотов и окружных скоростей вращения лопастных грузов 29, под действием вращающихся центробежных и аэродинамических сил (а при необходимости, и при помощи дополнительно установленных возвратных пружин), телескопическиподвижные части вместе с нижней частью

24 обечайки возвращаются в верхнее предельное положение, ограниченное упором регулируемой гайки 35, т. е. восстанавливая установленный эксплуатационный размер калибровочной щели между частями 7 и 24 обечайки.

Несмотря на то, что испытания на экспериментальной установке, моделирующей работу основных узлов предлагаемого измельчителя, не предусматривали возможность слежения и фиксации траектории движения частиц измельчаемого материала, а следовательно, и определение кратности отражения этих частиц от верхней 7 и нижней 24 частей обечайки, отражательного бурта 34 и др. рабочих поверхностей торообразной обечайки измельчителя, полученные результаты эффективности помола до требуемой тонины (-0,05 мм) при загруженном грансоставе (-30 мм), а также наличия определенного износа внутренних торцов ребер 11, отражательного бурта 34 и др. рабочих поверхностей камеры помола позволяют сделать заключение об эффективности измельчителя.

С учетом достижения поставленной цели в части полной ликвидации возможности заклинивания рабочих органов и связанных с этим вынужденных простоев оборудования на периоды его разборки и ремонта экономическая эффективность предлагаемого изобретения будет выше, чем у известного.

Устройство дланя измельчения сыпучих материалов, содержащее корпус, в котором на вертикальном приводном валу закреплен распределительный диск с радиальными разгонными ребрами, сопряженный с загрузочной воронкой, и соосно охватывающую диск отражательную обечайку, !

349778

5 6 « »-»", /, ф-!

:)--7;!

17

Г (,.1

74

«»

»

78. .1

„Ф

7Л 1.-(» G (Z,5 43,, Р,е ( ) 4ссе

Z,; 2 Б ", Вprnee лола ееае с7еес "9,;)Э 0 ег ,3

I

1 !

4с отлика)о)ивася тем, что, с целью к)вышения производительности H снижения энергоемкости процесса измельчения, отражатель).ая обечайка выполнена торообразпой и раз делена в горизонт)3л1 н1)й плоскости на две асти с возможност)ио их вращения, верх няя из когорых имеет вращение, прогивоположное нра1) сник) ргспрсделител Ifof f) .IHc Ka, с! H f1?K f1 5151 ОДНО пса!1.) и В 1Е11НОС )3t33" !

i5CI I HÅ С I331. I!PL,ll)Л И Е„1Ь!Ibf f )ИСКОМ, ПРИ этом копцентрично с вертикальным валом распределительного диска смонтирован полый вал, несущий телескопически соединенную с 1!им наружную гильзу, на которой жестко закреплена нижняя часть отражатсл ьной обеча йки, и последняя снабжена приводом ес вертикального перемещения, выполненным в виде центробежно).о регулятора с тягами, шарнирно соединенными с полым налом и гильзой.

1349778

Ванные материалы

1349778 эро8анамически е стась Риг. 7

Составитель Б. Губарев

Редактор,1. Зайцева Текред И. Берес Корректор ть Ильин

Закан 49421! Тираж 573 Подписное

BHIIHIlI1 1 ос1дарственного комитсаа С,С(:P но делам изобретений и <пкрьггий

1 !3035, Москва, Ж- 35, Раугвскаи наб.. д. 4 5

Проиввoдствсннo полиграфическое преднриитие, г. Ужгорот, ул. Проектная, 4