Способ изготовления сферических оболочек

Иллюстрации

Показать всеРеферат

Изобретение относится к способам изготовления сферических оболочек и может быть использовано при монтаже металлических резервуаров, используемых для хранения сжиженных газов и легковоспламеняющихся жидкостей Б химической, нефтехимической и др. отраслях про.мыщленности. Целью изобретения является снижение трудоемкости при изготовлении двуслойных сферических оболочек. На кондуктор 1 укладывают четыре лепестка (Л) 2 наружной оболочки, собирают их и сваривают. Сдвигают готовый блок на три Л вверх, оставляя на кондукторе один Л 2. Укладывают на кондуктор 1 четыре Л 4 внутренней оболочки частично перекрывая последний Л 2 наружной оболочки. Собирают и сваривают Л. Повторяют эту операцию поочередно с Л внутренней и наружной оболочек. Способ позволяет упростить монтаж за счет изготовления как внутренней, так и наружной оболочек , размещенных одна в другой, в заводских условиях на одном кондукторе и сворачивания их В рулон. 7 ил. (Л 4 1 N:

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (д1) 4 В 21 Р 51/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ г

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ (61) 755388 (21) 3972797/29-27 (22) 19.09.85 (46) 07.11.87. Бюл. № 41 (7! ) Всесоюзный научно-исследовательский и проектно-конструкторский институт по комплексному проектированию технологии монтажа предприятий легкой, пищевой промышленности и стеклянных трубопроводов (72) М. Г. Скакунов, А. М. Савин, В. И. Каптелов и Н. А. Махутов (53) 621.642.3 (088.8) (56) Авторское свидетельство СССР

¹ 755388, кл. В 21 D 51/08, 1977.

Авторское свидетельство СССР № 763645, кл. В 21 D 51/24, 1977. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ ОБОЛОЧЕК (57) Изобретение относится к способам изготовления сферических оболочек и может быть использовано при монтаже металлических резервуаров, используемых для хранения сжиженных газов и легковоспламеняющихся жидкостей в химической, нефтехимической и др. отраслях промышленности.

Целью изобретения является снижение трудоемкости при изготовлении двуслойных сферических оболочек. На кондуктор 1 укладывают четыре лепестка (Л) 2 наружной оболочки, собирают их и сваривают. Сдвигают готовый блок на три Л вверх, оставляя на кондукторе один Л 2. Укладывают на кондуктор 1 четыре Л 4 внутренней оболочки частично перекрывая последний Л 2 наружной оболочки. Собирают и сваривают Л.

Повторяют эту операцию поочередно с Л внутренней и наружной оболочек. Способ позволяет упростить монтаж за счет изготовления как внутренней, так и наружной оболочек, размещенных одна в другой, в заводских условиях на одном кондукторе и сворачивания их в рулон. 7 ил.

1349858

Изобретение относится к изготовлению сферических оболочек, может быть использовано при монтаже металлических резервуаров, используемых для хранения сжиженных газов и легковоспламеняющихся жидкостей в химической, нефтехимической и других отраслях промышленности и является усовершенствованием способа по авт. св.

М 755388.

Целью изобретения является снижение трудоемкости при изготовлении двуслойных сферических оболочек.

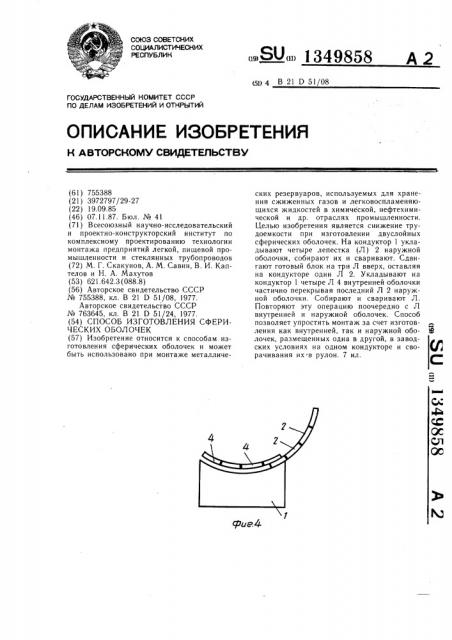

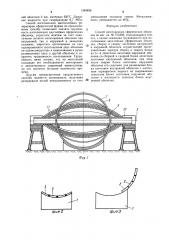

На фиг. 1 схематично представлен процесс получения заготовок внутренней и наружной оболочек; на фиг. 2 — сборка и сварка в блок плоских меридиональных лепестков заготовки наружной оболочки; на фиг. 3 — сдвиг сваренного блока заготовки наружной оболочки вокруг продольной оси; на фиг. 4 — сборка и сварка в блок плоских меридиональных лепестков заготовки внутренней оболочки; на фиг. 5 — сдвиг сваренного блока заготовки внутренней оболочки вокруг продольной оси; на фиг. 6 — сборка и сварка в блок плоских меридианальных лепестков и присоединение к предыдущему блоку заготовки наружной оболочки; на фиг. 7 — сдвиг двух блоков наружной оболочки вокруг продольной оси, присоединение следующего блока внутренней оболочки.

Способ осуществляют следуюгцим образом.

На кондуктор 1 укладывают четыре плоских лепестка 2 наружной оболочки, собирают прихваткой в блок и сваривают с внутренней стороны. Затем сдвигают вокруг продольной оси 3 на три лепестка вверх с помощью подьемного устройства, например тельфера (не показан), оставляя на кондукторе 1 один лепесток 2 наружной оболочки. На кондуктор 1 укладывают еще четыре лепестка 4 внутренней оболочки, частично перекрывая оставшийся на кондукторе 1 лепесток 2 наружной оболочки, собирают прихваткой в блок и сваривают лепестки 4 внутренней оболочки. Блок сваренных лепестков 4 внутренней оболочки перемещают по внутренней поверхности блока наружной оболочки, ос тавляя открытой кромку левого лепестка наружной оболочки. Повторяют операцию сборки и сварки еще четырех лепестков 5 наружной оболочки и перемещают вправо вверх. Готовую часть внутренней оболочки немного возвращают назад, пристыковывают еще четыре лепестка 6, прихватывают и сваривают между собой в блок и присоединяют к блоку из лепестков 4. После этого операции стыковки, прихватки и сварки лепестков наружной и внутренней оболочек чередуют с поочередным перемещением этих оболочек с помощью тельфера до образования незамкнутых многогранных заготовок 7 и 8 соответственно внутренней и наружной оболочек с двумя свободными кромками. Форма лепестков внутренней и наружной оболочек идентичны, количество их одинаково.

Ширина лепестка наружной оболочки больше ширины лепестка внутренней оболочки на величину, обеспечивающую сопряжение поверхностей этих оболочек за счет совпадения ребер и соответствует примерно толщине одной из оболочек.

Заготовки внутренней и наружной оболочек сдвигают одну относительно другой таким образом, что грани располагаются напротив граней, а ребра напротив ребер.

B процессе изготовления многогранных заготовок 7 и 8 концы лепестков приваривают к шайбам 9, установленным на центральном валу 10 стенда. После получения незамкнутых многогранных заготовок производят отрезку левой и правой частей заготовок 7 и 8 вместе с шайбами 9 и производят на том же стенде сворачивание сразу двух заготовок в рулон 11. Перед сворачиванием к свободной кромке одного из лепестков внутренней оболочки приваривают пру20 ток (не показан), который в дальнейшем при сворачивании лепестков в рулон пропускают поперек лепестков для разделения образующихся витков, количество которых составляет 1,5 — 2,0.

Готовый рулон 11 транспортируют к месту монтажа, что можно сделать на ж/д платформе, автоприцепе и т. д.

На месте монтажа рулон 11 устанавливают вертикально и разворачивают с помо цью простых монтажных средств, например лебедок, прикладйвая к нему осевое увил е до образования многогранных заготовок внутренней и наружной оболочек.

Заготовки 7 и 8 установлены одна в другой, сопряжены соответственно наружной и внутренней поверхностями и имеют каждая всего один незаваренный стык.

Далее производят окончательную сборку и сварку оболочек, для чего сначала собирают прихваткой и сваривают вручную стык внутренней оболочки, а затем и наружной.

Последним завершающим этапом полу40 чения многослойного (в данном случае двуслойного) резервуара является гидрораздув.

Гидрораздув проводят для придания сферической формы внутренней оболочке и наружной оболочке, создания внутренних напряжений наружной оболочки, обеспечивающих надежность работы резервуара.

Кроме того, гидрораздув одновременно с деформированием используют для испытания резервуара на герметичность швов и прочность.

Пример. Для изготовления многослойного резервуара емкостьк> 400 м (объем внутренней оболочки) используют по 24 плоских меридиональных лепестка для каждой из оболочек. Ширина лепестка внутренней оболочки 1197 мм, наружной 1201 мм.

Диаметр резервуара 9,2 м, диаметр рулон" 3,2 м.

Толщина стенки наружной оболочки 4 мм, материал сталь 3. Толщина стенки внутрен1349858 ней оболочки 2 мм, материал 9ХГС. Давление жидкости при гидрораздуве 0,7 МПа.

Способ изготовления многослойных резервуаров сферической формы по предлагаемому способу позволяют снизить трудоемкость изготовления двуслойных сферических оболочек, упростить монтаж за счет практически полного изготовления оболочек как внутренней, так и наружной в заводских условиях, упростить изготовление за счет одновременного изготовления двух оболочек на одном кондукторе и сворачивания в рулон размещенных одна в другой оболочек и сократить трудоемкость изготовления. Трудоемкость ниже потому, что на монтажной площадке нет необходимости монтировать и демонтировать сварочный манипулятор, на что тратится большое количество времени.

Другим преимуществом предлагаемого способа является возможность получения резервуаров малой металлоемкости за счет уменьшения толщины стенок. Металлоемкость уменьшается до 40%.

Формула изобретения

Способ изготовления сферических оболочек по авт. св. № 755388, отличающийся тем, что, с целью снижения трудоемкости при изготовлении двуслойных сферических оболочек, сборку и сварку заготовок внутренней и наружной оболочек осуществляют последовательно чередуя сборку и сварку блока из 3 — 4 лепестков заготовки наружной оболочки со сборкой и сваркой блока лепестков заготовки внутренней оболочки, при этом

35 после сварки блока заготовки наружной оболочки его сдвигают для размещения блока заготовки внутренней оболочки с частичным перекрытием первого из свариваемых лепестков блока заготовки наружной оболочки и последнего лепестка блока внутренней оболочки.

1349858 фиг б

Составитель Э. Ветрова

Редактор А. Ворович Техред И. Верес Корректор Л. Патай

Заказ 4943/8 Тираж 731 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений н открьг. нй

113035, Москва, Ж- 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4