Способ получения капиллярнопористой тепловой трубы

Иллюстрации

Показать всеРеферат

Изобретение относится к области порошковой .металлургии, в частности к способу получения капиллярно-пористой лепловой трубы. Целью изобретения является повышение теплопередаю1дих свойств. Способ заключается в засыпке алюминиевого порошка в алюминиевую оболочку, уплотнении порошка в радиальном направлении со степенью деформации 5 - 20% одновременно с созданием оребрения, последуюшем спекании при температуре 600-650 С в течение 30- 60 мин и удалении наполнителя. 2 ил. 1 табл. о: ее ОС ОС

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 22 F 3 10 5 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4065591/22-02 (22) 05.05.86 (46) 07.11.87. Бюл. ¹ 41 (71) Белорусское научно-производственное объединение порошковой металлургии (72) В. К. Шелег, В. В. Сенин, С. E. Зенькевич, Р. Р. Шумейко, В. Л. Васильев, М. М. Юшкевич и П. A. Сидорчук (53) 621.762.5 (088.8) (56) Авторское свидетельство СССР № 660780, кл. В 22 F 3/12, 1979.

Авторское свидетельство СССР

¹ 604611, кл, В 21 D 53/08, 1978.

„„SU„„1349873 А1 (54) СПОСОБ ПОЛУЧЕНИЯ КАПИЛЛЯРНО-ПОРИСТОЙ ТЕПЛОВОЙ ТРУБЫ (57) Изобретение относится и области порошковой металлургии, в частности к способу получения капиллярно-пористой тепловой трубы. Целью изобретения является повышение теплопередающих свойств. Способ заключается в засыпке алюминиевого порошка в алюминиевую оболочку, уплотнении порошка в радиальном направлении со степенью деформации 5 — 20% одновременно с созданием оребрения, последующем спекании при температуре 600 †6 C в течение 30—

60 мин и удалении наполнителя. 2 ил. 1 табл.

1349873

Изобретение относится к области порошковой металлургии, в частности к способу получения капиллярно-пористой тепловой трубы.

Целью изобретения является повышение теплопередающих свойств.

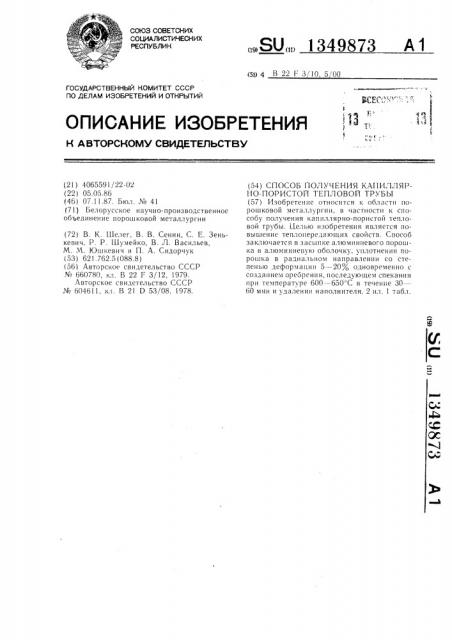

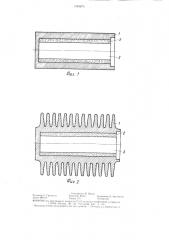

На фиг. 1 приведена схема заготовки тепловой трубы; на фиг. 2 — схема получаемой капиллярно-пористой структуры.

Способ осуществляется следующим образом.

В алюминиевую оболочку вокруг центрального стержня из наполнителя помещают алюминиевый порошок, затем проводят обкатку оболочки с накаткой на ней оребрения. В результате происходит деформирование оболочки в радиальном направлении с уплотнением алюминиевого порошка и образование высокоразвитой наружной поверхности. оболочки — оребрения тепловой трубы.

Размеры элементов обкатывающего инструмента, его положение выбирают при определенном диаметре центрального стержня такими, которые обеспечивают при обкатке оболочки степень деформации порошка 5 — 20Я.

При степени деформации, меньшей 5Я, между частицами порошка не образуются металлические контакты, обеспечивающие прочность капиллярно-пористой структуры после спекания. При степени деформации порошка, большей 20О, получается низкая пористость, вследствие чего капиллярно-пористая структура имеет низкие транспортные свойства, что снижает теплопередающую способность трубы.

После обкатки проводят спекание заготовки тепловой трубы в защитной атмосфере или в вакууме при температуре

600 — 650 С в течение 30 — 60 мин. Наполнитель удаляют, высыпая его через торцовое отверстие оболочки.

Уплотнение алюминиевого порошка со степенью деформации,5 — 20Я обеспечивается путем изменения толщины капиллярно-пористой структуры при соответствующем и неизменном соотношении диаметров оболочки и сменных дисков деформирующего инструмента. Аналогичная степень деформации алю миниевого порошка достигается также за счет сохранения постоянной величины капиллярно-пористой структуры при изменении диаметра оболочки и размера сменных дисков деформирующего инструмента. Указанный диапазон степени деформации алюминиевого порошка достигается, например, путем использования наборов сменных дисков диаметром 90 — 101,5 мм, а также путем изменения толщины слоя алюминиевого порошка от 2,5 до 5 мм.

Пример. Изготавливают оболочку 1 из компактного алюминия марки АД вЂ” 1 (наружный диаметр 27 мм, длина 250 мм) .

В нее помещают алюминиевый порошок 2 марки ПА — В4 с размером частиц 160—

200 мкм вокруг центрального стержня из дисперсного наполнителя. Заполнение оболочки осуществляют следующим образом: в оболочку по ее оси устанавливают металлическую трубку внутренним диаметром

10 и толщиной стенки 0,5 мм, внутрь трубки засыпают наполнитель 3 в виде кварцевого песка, а в зазор между трубкой и оболочкой — алюминиевый порошок, после этого металлическую трубку извлекают из

1 оболочки при приложении к оболочке вибрации в осевом направлении. Оболочку с порошком деформируют обкаткой, используя сменный инструмент в виде трех наборов из 29 дисков диаметром 90 — 101,5 мм, толщиной по оси 4 мм и по образующей

20 3 мм. Инструмент смонтирован на токарном станке 1К62 с регулировкой положения наборов дисков (по окружности диаметром 105 — 122 мм располагают оси трех наборов) .

В результате обкатки получают на наружной поверхности оболочки оребрение шагом 4 мм, а на внутренней поверхности — уплотненную капиллярно-пористую структуру. Спекание проводят в вакууме при

ЗО температуре 600 С в течение 30 мин, а наполнитель удаляют через торцовое отверстие оболочки.

Режимы получения капиллярно-пористой структуры и свойства получаемых тепловых

З труб приведены в таблице.

Из таблицы видно, что тепловые трубы, полученные по предложенному способу, имеют внешнее термическое сопротивление

0,131 — 0,138 К/Вт, что при мощности теплового потока 100 Вт оно в 7 4 раза

4О меньше, чем по известному способу.

Формула изобретения

Способ получения капиллярно-пористой тепловой трубы, включающий засыпку по рошка алюминия в алюминиевую оболочку с центральным стержнем из наполнителя, уплотнение порошка спекания при

600 — 650 С в течение 30 — 60 мин, удаление наполнителя, отличающийся тем, что, с це о лью повышения теплопередающих свойств, уплотнение порошка осуществляют в радиальном направлении со степенью деформации 5 †200 одновременно с созданием оребрения на оболочке.

1349873

ПередаПерепад темпераВнутренний диаметр оболочки

Способ ваемая трубой тур испаритеПосле обмощность тепловоние, К/Вт

ro потока, Вт

Предлагаемый

10

25

9,9

100

13,2

16 5

4,5

Порошок ся

100

13,8

16

17

25

100

16,5

100

13,1

Известный

100 100,9

16

10

1,009

П р и м е ч а н и е. По примерам 1 — 7 материал трубы — алюминий, материал структуры — алюминий, наполнитель — фреон — 11, длина трубы

250 мм, угол наклона трубы к горизонту 10, охлаждение труб — при их принципиальном обдуве воздухом со скоростью 3 м/с.

До обкатки (экструдирования), мм катки (экстру— дирования), мм

Внутренний диаметр структуры, мм

Степень деформации порошка, 7 ля тепловой трубы и охлаждающей среды дТ, К

Внешнее термическое сопротивлеО, 204

О, 198

0,132 после спекания вы— сыпаетвместе с наполни телем

О, 138

Кризис

0,131

Составитсг<ь Б. Нарва

Реда кто р . 1. 1 ратина о Техрсд И. 13сре< Корректор А. Зим<око<ив

Заказ 4945! 9 Тираж 74! !1о.rrrèorroå

ВНИИПИ Государственного коз<итета ((л.!з rro де,!аi< изобретсг<ий и открь<т«и ! 13035, Москва, OK — 35. Ра \ инская най .. д. 4,5

1!роизв<1д< твенно-волиграфичсскос нрсднриятие,:. Ужгород, i д. 11роектнаи, -!