Устройство для автоматического зажима

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для закрепления заготовок на шпинделе станка. Цель изобретения - расширение технологических возможностей Путем обеспечения регулирования усилия зажима и замера диаметра детали. На шпинделе 4 станка закреплен патрон 3, в корпусе которого свободно установлен спиральный диск 1, перемещающий кулачки. Через трубу 2 диск 1 связан с выходными звеньями 16 и 17 редуктора 6, корпус которого закреплен на шпиндельной бабке станка. Ведущее звено 10 редуктора связано . со шпинделем 4 Передача 14-17 - повьшающаЯр а передача 12-16 - понижающая , Включение одной или другой передачи осуществляется муфтами 15 и 13. На трубе 2 установлен датчик 8, а на шпинделе - датчик 7, Зажим и раз;ким заготовки осуществляются при медленном вращении шпинделя 4 по стрелке 18, При зажиме включается муфта 13 и спиральный диск 1 вращается в том же направлении, но медленнее шпинделя. После зажима заготовки датчики 7 и 8 передают в систему управления одинаковое число импульсов. Усилие зажима регулируется изменением напряжения на муфте 13. При достижении заданной величины усилия муфта 13 выключается. При разжиме включается мт, фта 15, диск 1 вращается быстрее шпинделя 4 и происходит развод кулачков патрона. Разность сигналов от , ; датчиков 7 и 8 регистрирует положение кулачков, а значит, и размер заготовки , 5 ил с а S « 0 iZ tl оэ 4: ш,А,

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

А1 (5i)4 В 23 В 31/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А BTOPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (2 i) 4057431/25-08 (22) 19.02.86 (46) 07,11.87. Бюл. К - 4 1 (72) B.Â.Ïoïåëü (53) 621 94 1-229.322,2(088,8) (56) Авторское свидетельство СССР

1076206, кл. В 23 В 31/24, 1982. (54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО

ЗАЖИМА (57) Изобретение относится к устроиствам для закрепления заготовок на шпинделе станка. Цель изобретения расширение технологических возможностей путем обеспечения регулирования усилия зажима и замера диаметра детали. На шпинделе 4 станка закреплен патрон 3, в корпусе которого свободно установлен спиральный диск 1, перемещающий кулачки. Через трубу 2 диск 1 связан с выходными звеньями 16 и 17 редуктора 6, корпус которого закреплен на шпиндельной бабке станка.

Ведущее звено 10 редуктора связано

„„SU„,, 1349890 со шпинделем 4. Передача 14-17 — повьппающая, а передача 12-16 — понижающая. Включение одной или другой передачи осушествляется муфтами 15 и

i3. На трубе 2 установлен датчик 8, а на шпинделе — датчик 7. Зажим и разжим заготовки осуществляются при медленном вращении шпинделя 4 по стрелке 18. При зажиме включается муфта 13 и спиральный диск 1 вращается В том же направлении, но медлен." нее шпинделя, После зажима заготовки датчики 7 и 8 передают в систему управления одинаковое число импульсов.

Усилие зажима регулируется изменением напряжения на муфте 13. При достижении заданной величины усилия муфта

13 выключается. При разжиме включается муфта 15, диск 1 вращается быстрее шпинделя 4 и происходит развод кулачков патрона. Разность сигналов от,: датчиков 7 и 8 регистрирует положение кулачков, а значит, и размер заготовки, 5 ил.

1349890

Изобретение относится к области станкостроения, а более конкретно к устройствам для закрепления заготовок на шпинделе станка.

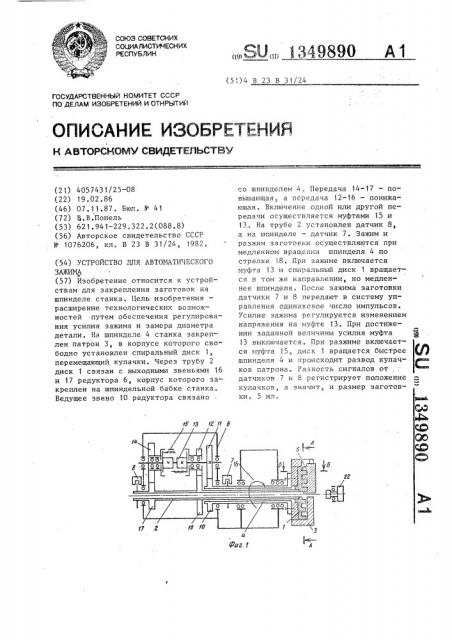

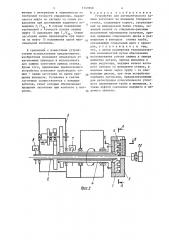

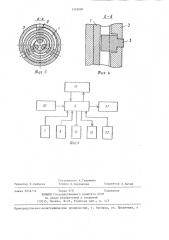

Цель изобретения — расширение технологических возможностей путем обеспечения регулирования усилия зажима и замера диаметра детали, На фиг.1 показана кинематическая схема устройства для станков, не имеющих реверса шпинделя, на фиг,2 — то же, для станков, имеющих реверс шпинделя, на фиг.3 — разрез А-А на фиг.1 и 2, на фиг.4 — разрез Б-Б на фиг.1 и 2; на фиг.5 — функциональная схема управляющего устройства.

Устройство содержит спиральный диск .1, закрепленный на зажимной трубе 2 и свободно вращающийся в корпусе 2О

3, жестко соединенном со шпинделем 4 станка. В направляющих пазах корпуса

3 в радиальном направлении перемещаются кулачки 5, входящие в зацепление со спиральным диском 1. На заднем 25 конце шпинделя 4 расположен-редуктор б. Датчики 7 и 8 перемещения закреплены соответственно на шпинделе 4 станка и зажимной трубе 2, сигналы с которых обрабатываются в схеме 9 . ЗП .управления (фиг.5) . Редуктор содержит шестерни 10 и 11 с равным числом зубьев, шестерню 12 управляемую муфтой 13 сцепления, колесо 14„ управ— ляемое муфтой 15 сцепления, колесо

16 и шестерню 17. Причем Z,„ „< Z„

a Z« ) Z, что обеспечивает при включении муфты 13 замедленное вращение зажимной трубы 2 относительно шпинделя 4, а при включении муфты

15 — ускоренное вращение зажимной трубы 2 относительно шпинделя 4. При обработке зажатой заготовки .муфты 13 и 15 выключены, перемещение зажимной трубы 2 относительно шпинделя 4 от45 сутствует из-за. самозаклинивания спирального диска 1 и кулачков 5., Отжим и зажим заготовки осуществляется при вращающемся на малых оборотах.шпинделе 4 в одном направлении, например в указанном стрелкой 18 (фиг.1), При

50 включенной муфте 15 спиральный, циск вращается относительно корпуса 3 по часовой стрелке, кулачки 5 перемещаются к периферии патрона и происходит отжим заготовки. Для зажима заготовки включается муфта 13, спиральный диск 1 вращается относительно корпуса 3 против часовой стрелки, кулачки 5 перемещаются к центру патрона. Управление работой патрона осуществляется схемой 9 (фиг.5), которой управляет устройство числового про граммного управления станка (УЧПУ) 19.

При этом включается таймер 20 и табло 21 индикации параметров. В режиме подготовки станка к работе производится и подготовка патрона к работе, для чего кулачки 5 сводятся к центру до упора и разводятся на максимальный размер. Для этого УЧПУ станка 19 включает главный привод станка на малых оборотах и муфту 13 сцепления. Как только прекратится относительное перемещение зажимной трубы 2 и шпинделя 4, с датчиков 7 и 8 перемещения поступит одинаковое количество импульсов в единицу времени, что свидетельствует о прекращении движения кулачков 5, показания табло индикации при этом сбрасываются. Муф1 та 13 сцепления выключается, включа- ется муфта 15 сцепления и начинается развод кулачков 5 на максимально допустимьN размер, при этом на табло 21 индикации отображается информация о расположении кулачков 5.

Таким образом, одновременно с операцией отжим — зажим производится замер диаметра обрабатываемой заготовки, Определенные усилия зажима и его регулирование происходит в схеме 9 управления. Таймер 20 формирует опорные имПульсы, к частоте которых в крайних долях приравниваются импульсы с датчиков 7 и 8. Отношение частот импульсов f / и f,/йв при движущихся кулачках постоянно. Здесь Е. частота опорных импульсов таймера, частота импульсов с датчика 7, f;.8 — частота импульсов с датчика 8.

В момент зажима заготовки отношение f /f > начинает увеличиваться и .стремится к бесконечности, что свидетельствует об увеличении усилия зажима, Отношение f,/f< при этом остается постоянным. Чем меньше начальное отношение импульсов, тем больше время его изменения при зажиме, тем больше точность замера усилия зажима. Управление усилием зажима осуществляется путем включения муфты 13 сцепления управляющим напряжением, выбранным из заданного ряда напряжений, располо1349890 женных с интервалом в зависимости от требуемой точности управления. Выключается муфта по сигналу со схемы управления при достижении заданного отношения f /f> . В случае пониженных

5 т - > ° требований к точности усилия зажима муфту 13 выключают при f /f . Отжим заготовки можно производить при подаче на муфту 15 напряжения одной максимальной величины.

В сравнении с известными устройствами использование предлагаемого. изобретения позволяет отказаться от автономных приводов и использовать для зажима заготовки привод станка.

Кроме того, применение предлагаемого устройства позволяет производить отжим — зажим заготовки во время вращения шпинделя. Установка и снятие заготовок осуществляется с помощью роботов, схват которых обеспечивает вращение заготовки при контакте q патроном. 25 формулаизобретения

Устройство для автоматического зажима заготовок на шпинделе токарного станка, содержащее корпус, закрепленный на шпиндельной бабке станка, эажимный патрон со спирально-реечным механизмом перемещения кулачков, привод вращения спирального диска и pasмещенную в шпинделе станка трубу, связывающую спиральный диск с приводом, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей путем обеспечения регулирования усилия зажима и замера диаметра детали, привод выполнен в виде редуктора, ведущее колесо которого связано со шпинделем станка, а ведомое звено через трубу — со спиральным диском, при этом устройство снабжено датчиками, предназначенными для регистрации относительного угло=вого перемещения трубы и шпинделя, а также муфтой сцепления ведущего и ве-.. домого звеньев.

1349890

Р/

Составитe;:Tü А, Гаврюшин

Техред Л,Сердюкова

Корректор Л.Латай

Редактор Л.Зайдева

Заказ 521б/10

7ираж 970 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж 35р Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, r, Ужгород, ул, Проектная, 4 (1

Х („