Устройство для сборки запрессовкой цилиндрических изделий типа роликов

Иллюстрации

Показать всеРеферат

Изобретение относится к сборочному производству, в частности к устройствам для запрессовки. Целью изобретения является расширение технологических возможностей, повышение производительности и надежности сборки путем контроля глубины запрессовки , упрощения механизма подачи корпусов роликов (КР) в направляюш,их рамы. При установке контейнера 8 с КР 9 на раму устройства передняя стенка 11 контейнера опускается благодаря взаимодействию рычага 12 с выступом 6. КР 9 скатываются по гравитационному лотку 3 до упора в отсекатель 24. Включается силовой цилиндр (СЦ) 17, который поворачивает рычаги 21 и 27 и тем самым опускает отсекатель 24 и поднимает отсекатель 23 и ложемент 30. Один КР 9 поступает на позицию сборки. Включается CU, механизма запрессовки, который перемеш.ает дополнительную траверсу (Т) до неподвижного регулируемого упора на раме. При этом запрессовочная оправка Т входит в контакт с торцовым отверстием КР 9. Затем перемещаются две основные Т, и вторая оправка запрессовывает подшипниковый узел в прЬ- тивоположное упору торцовое отверстие КР. Включением СЦ 17 собранный узел скатывается с позиции сборки. Для обработки КР различных диаметров ложемент 30 снабжен регулируемыми накладками. Лоток 3 установлен с возможностью регулировки угла его наклона. 4 ил. и 38 и со се со ел Фиг.1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU „„1349 951 (50 4 В 23 Р 19/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4130520/30-27 (22) 29.05.86 (46) 07.11.87. Бюл. № 41 (71) Днепропетровский проектно-конструкторский технологический институт (72) В. М. Попов и М. Д. Свизинский (53) 658.515 (088.8) (56) Авторское свидетельство СССР № 1054007, кл. В 23 Р 19/02, 03.09.81. (54) УСТРОЙСТВО ДЛЯ СБОРКИ 3АПРЕССОВКОЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА РОЛИКОВ (57) Изобретение относится к сборочному производству, в частности к устройствам для запрессовки. Целью изобретения является расширение технологических возможностей, повышение производительности и надежности сборки путем контроля глубины запрессовки, упрощения механизма подачи корпусов роликов (КР) в направляющих рамы.

При установке контейнера 8 с КР 9 на раму устройства передняя стенка 11 контейнера опускается благодаря взаимодействию рычага 12 с выступом 6. КР 9 скатываются по гравитационному лотку 3 до упора в отсекатель 24. Включается силовой цилиндр (СЦ) 17, который поворачивает рычаги 21 и 27 и тем самым опускает отсекатель 24 и поднимает отсекатель 23 и ложемент 30. Один КР 9 поступает на позицию сборки. Включается CU, механизма запрессовки, который перемещает дополнительную траверсу (Т) до неподвижного регулируемого упора на раме. При этом запрессовочная оправка Т входит в контакт с торцовым отверстием КР 9. Затем перемещаются две основные Т, и вторая оправка запрессовывает подшипниковый узел в прЬтивоположное упору торцовое отверстие KP.

Включением CU, 17 собранный узел скатывается с позиции сборки. Для обработки КР различных диаметров ложемент 30 снабжен регулируемыми накладками. Лоток 3 установлен с возможностью регулировки угла его наклона. 4 ил.

1349951!

Изобретение относится к сборочному производству, а именно к устройствам для сборки прессовых соединений.

Цель изобретения — расширение технологических возможностей, повышение производительности и надежности сборки.

Поставленная цель достигается путем снабжения устройства узлом контроля величины запрессовки, выполнения механизма подачи корпусов роликов в виде гравитационного лотка с регулируемым углом наклона и отсекателями, обеспечивающими поштучную подачу деталей на позицию сборки и отвод собранных узлов, а также, ложемента с регулируемыми в зависимости от диаметра корпусов накладками и «плавающей» установки механизма запрессовки относительно рамы.

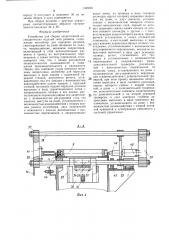

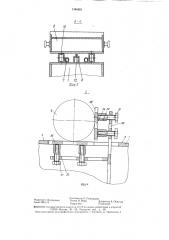

На фиг. 1 изображено устройство для сборки запрессовкой изделий типа роликов, общий вид; на фиг. 2 — — разрез А — А на фиг. I; на фиг. 3 — разрез Б — Б на фиг. I; на фиг. 4 — узел 1 на фиг. l.

Стенд для сборки цилиндрических изделий состоит из рамы 1, установленной на регулируемые по высоте опоры 2 с наклонным гравитационным лотком 3, боковыми направляющими 4 и установочной площадкой 5, на которой имеется выступ 6 и направляющие 7 планки.

На установочную площадку может быть установлен контейнер 8 для изделий 9, (корпусов роликов), имеющий две направляющие боковые борта 10 и две торцовые стенки, причем передняя стенка 11 расположена в направляющем отверстии основания с возможностью продольного в нем перемещения с помощью двуплечего рычага 12, подпружиненного пружиной 13 и расположенного на оси 14, с возможностью поворота в ней.

В нижней части корпуса 15 контейнера установлены направляющие 16.

Механизм подачи корпусов роликов включает в себя, кроме лотка 3 и выступа 6, привод отсекателей и ложемента в виде силового цилиндра 17, корпус которого шарнирно закреплен на оси 18 кронштейна 19 рамы. Шток 20 силового цилиндра шарнирно соединен с левым плечом рычага 21, который установлен на неподвижной оси 22 с возможностью поворота.

Рычаг размещен в пазах отсекателей 23 и

24, которые установлены в направляющих пазах лотка, а его правое плечо пазом 25 соединено с осью 26 левого плеча второго рычага 27 аналогично первому, установленному на оси 28 и взаимодействующему с направляющей планкой 29 ложемента 30.

Ложемент выполнен в виде двух взаимно перпендикулярных планок, в которые ввернуты винты 31, входящие в отверстия втулок 32 и 33, закрепленных на накладках 34 и 35.

Механизм запрессовки состоит из двух основных траверс 36 и 37, жестко связанных штангами 38, причем последние установлены в направляющих отверстиях. На штан2 ги установлена допблнительная траверса 39.

Привод механизма выполнен в виде силового цилиндра 49, корпус которого связан с первой основнои траверсой 36, а шток — с дополнительной траверсой 39. На траверсе 37

5 установлен исполнительный элемент — прессующая оправка 41, а на траверсе 36 прессующая оправка 42. Ход дополнительной траверсы 39 ограничивается регулируемым упором 43, а узел контроля величины запрессовки выполнен в виде конечного выключателя 44, закрепленного на раме с возможностью взаимодействия с пластиной 45 на второй основной траверсе 37.

Устройство работает следующим образом.

Контейнер 8 с корпусом 9 устанавливают на установочную площадку 5 рамы 1 так, чтобы ее направляющие 16 схватывали направляющие 7 рамы 1.

Рычаг 12, нажимая своим левым плечом на выступ 6 рамы 1, под действием силы тяжести контейнера проворачивается и перемещает вниз переднюю стенку 11 тары 8.

Под действием собственной силы тяжести корпуса 9 скатываются из контейнера 8 на наклонный лоток 3 рамы 1 до упора в отсекатель 24. В первый справа корпус 9 встав25 ляется подшипникозый узел 46. Включают силовой цилиндр 17, который выдвигает шток 20 и проворачивает рычаг 21 вокруг оси 28. Отсекатель 24 перемещается в направляющем пазу лотка 1 вниз и дает возможность скатывания первого изделия 9, 3г! например, корпуса ролика, по лотку 3. Отсекатель 23 перемещается вверх по направляющим пазам и препятствует скатыванию по лотку остальных шаров корпусов 9 роликов.

Рычаг 21, проворачиваясь вокруг оси 28, проворачивает рычаг 27 вокруг оси 28, который перемещает вверх ложемент 30 с установленными на нем накладками 34 и 35 до тех пор, пока раоочая поверхность накладки 35 будет на одном уровне с дном лотка 3 (фиг. 4). Первый корпус скаты40 вается на лоток 3 на накладку 35 до упора в поверхность накладки 34. Это положение корпуса 9 соответствует его соосности с осью прессующих оправок 41 и 42.

Включается силовой цилиндр 17. Выдвигается его шток, который перемещает оправку 42 до упора 43. При этом конусная часть оправки входит в контакт с отверстием в правом торце корпуса 9 ролика. После этого траверсы 36 и 37 перемещаются вправо и оправка 41 запрессовывает подшипниковый узел 46 в корпус 9. При этом глубина запрессовки контролируется конечным выключателем 44, взаимодействующим с пластиной 45.

Механизм запрессовки возвращается в исходное положение. Включается силовой цилиндр 17, который поворачивает рычаги

21 и 27. Собранный узел скатывается в накопитель 47 или передается на следующую технологическую позицию. При обратном ходе штока силового цилиндра 17 очередной!

349951

3 корпус 9 поступает в ложемент 30 на позицию сборки и цикл повторяется.

При сборке роликов с другими диаметрами соответствуюшим образом настраиваются накладки 34 и 35.

Формула изобретения

Устройство для сборки запрессовкой цилиндрических изделий типа роликов, содержашее контейнер для корпусов роликов, смонтированные на раме механизм их подачи, направляющие, механизм запрессовки, включающий в себя исполнительные элементы и привод их поступательного перемешения, а также систему управления, отличающееся тем, что, с целью расширения технологическтих возможностей и повышения производительности и надежности сборки, оно снабжено узлом контроля величины запрессовки, контейнер для корпусов выполнен в виде короба с подвижной передней стенкой, двуплечего рычага, установленного под его днишем с возможностью взаимодействия одним концом с передней стенкой, механизм подачи корпусов роликов выполнен в виде гравитационного лотка с направляющими пазами в его днище, расположенную перпендикулярно оси запрессовки с возможностью регулировки угла его наклона, выступа на раме, установленного с возможностью взаимодействия с вторым концом рычага контейнера, двух отсекателей и ложемента с пазами, размещенных с возможностью перемещения в направляющих

4 пазах лотка, их привода в виде силового цилиндра, корпус которого шарнирно закреплен на раме, и двух рычагов, установленных с возможностью поворота относительно неподвижных осей, первый из кото5 рых шарнирно связан одним концом со штоком силового цилиндра, а другим — с соответствуюшим концом второго рычага, причем рычаги установлены в пазах отсекателей ложемента, а.последний выполнен в виде

10 двух взаимно перпендикулярных планок с накладками, установленными с возможностью регулировочного перемещения, механизм запрессовки выполнен в виде двух основных траверс, штанг, стягивающих эти траверсы и установленных с возможностью

15 перемещения в направляющих рамы, дополнительной траверсы, размешенной с возможностью перемещения по штангам, упора, установленного на раме с возможностью регулировочного перемешения и взаимодействия с дополнительной тра20 версой, при этом привод механизма запрессовки выполнен в виде силового цилиндра, корпус которого связан с первой основной, а шток — с дополнительной траверсами, исполнительные элементы смонтированы на дополнительной и на второй основной траверсах, а узел контроля глубины запрессовки выполнен в виде конечного выключателя, установленного на раме с возможностью взаимодействия с второй основной траверсой и электрически связанного с системой управления.

1349951

Составитель Н. Пожидаева

Редактор С. Патрушева Техред И. Верес Корректор А. 011ручар

Заказ 5051/13 Тираж 970 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытии

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, у., р л. П оектная, 4