Автоматическая линия для изготовления войлочных кругов

Иллюстрации

Показать всеРеферат

Изобретение относится, к машиностроению , в частности к автоматическим линиям для изготовления войлочных кругов. Цель изобретения - повышение уровня автоматизации при изго- . товлении изделий из войлока за счет автоматизации цикла изготовления войлочных кругов, включая их сушку и калибровку по толщине на первом 2 и третьем 4 технологичиских устройствах , а также калибровку по диаметру на втором технологическом устройстве 3, причем все устройства 2, 3, 4 соединены передаточными механизмами 5, i 6. 2 3,п. ф-лы, 6 ил. ю СО 4 СО QD

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3990156/25-08 (22) 26.12,85 (46) 07.11,87 ° Бюл, № 4 1 (71) Всесоюзное конструкторско-технологическое бюро валяльно-войлочной и.фетровой промышленности "ВКТБвалмаш" " (72) В.В.Евдокимов, А.И.Жирнов и В,Г,Иванов (53) 62-229.7 (088.8) (56) Шаумян Г.А, Комплексная автоматизация производственных процессов.—

M. Машиностроение, 1973, с. 495—

496, рис. XVI-9.

„.Я0„„1349971 А 1 (51)4 В 23 Q 41/02 (54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЙЛОЧНЫХ КРУГОВ (57) Изобретение относится к машиностроению, в частности к автоматическим линиям для изготовления войлочных кругов. Цель изобретения — повышение уровня автоматизации при изготовлении изделий из войлока эа счет автоматизации цикла изготовления войлочных кругов, включая их сушку и калибровку по толщине на первом 2 и третьем 4 технологичиских устройствах, а также калибровку по диаметру на втором технологическом устройстве

3, причем все устройства 2, 3, 4 соединены передаточными механизмами 5, 6. 2 з,п. ф-лы, 6 ил, 1349971

Изобретение относится к машиностроению, в частности к автоматическим линиям для изготовления войлочных кругов, Цель изобретения — повышение уров5 ня1 автоматизации при изготовлении изделий из войлока.

Указанная цель обеспечивается возможностью автоматизации цикла изготовления войлочных кругов, включая их сушку и калибровку по толщине и диаметру.

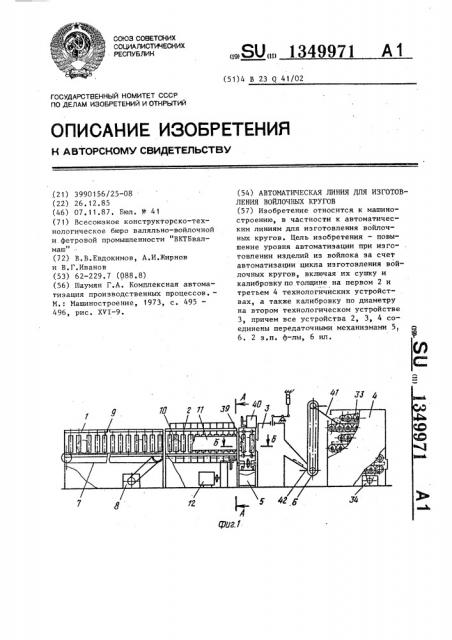

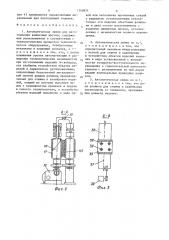

На фиг.f схематично изображена линия, вид сбоку; на фиг.2 — разрез

А-A на фиг.1; на фиг.3 — разрез Б-Б на фиг,1; на фиг.4 — устройство третьей позиционной обработки, вид сбоку; на фиг.5 — разрез В-В нафиг.4; на фиг.б — разрез Г-Г на фиг,ч.

Предлагаемая линия (фиг.1) состоит из расположенных последовательно питателя 1 первого технологического устройства 2 отжима влаги из изделий, второго технологического устрой- 25 ства 3 обкатки изделий с целью придания им правильной геометрической формы, третьего технологического устройства 4 калибровки изделий по толщине. Между устройствами 2 и 3 установ- gp лен передаточный механизм 5 для рас.пределения изделий по секциям обработки, а между устройствами 3 и 4 передаточный механизм 6.

Питатель 1 выполнен из смонтиро35 ванного на раме транспортера 7 с приводом 8 движения. Вдоль транспортера

7 по обе стороны установлены с возможностью свободного вращения на осях направляющие ролики 9 для поддержания изделий в вертикальном положении.

Устройство 2 выполнено в виде расположенных параллельно относительно центральной оси линии двух рядов вертикально установленных роликов 10 (фиг.2), Длина рядов выбирается в зависимости от технопогического режима обработки, причем диаметр входных роликов в каждом ряду меньше диаметра остальных для свободного вхождения деталей между рядами. Каждый ряд роликов охватывает бесконечная металлическая лента 11. Ряды роликов кинематически связаны посредством цепной передачи через шестерни с приводом 12, Для

55 повышения эффективности удаления влаги за счет ее испарения ролики 10 выполнены полыми и подсоединены к трубопроводу 13 подачи теплоносителя.

Устройство 3 выполнено их двух идентичных секций. Каждая секция (фиг. 4-6) содержит два нижних приводных обкатных ролика 14 и 15, верхний обкатный ролик 16 и два соосно установленных прижимных диска 17 и

18. Ролики 14 и 15 через систему шестерен 19 посредством ременной передачи связаны с двигателем 20. Ролик 16 соединен шарнирно со штоком силового цилиндра 21 и имеет возможность свободного вращения при контактировании с изделием и вертикального возвратно-поступательного перемещения. Прижимные диски 17 и 18 шарнирно соединены со штоками силовых цилиндров 22 и 23 и имеют возможность свободного вращения при контактировании с изделием и осевого перемещения в направлении к изделию. Цилиндры 22 и 23 закреплены на общем валу 24, который через систему рычагов 25 связан с силовым цилиндром 26. Со стороны подачи изделий в зону обработки в каждой секции установлен наклонный подводящий лоток ?7 с фиксатором 28 деталей. Фиксатор 28 состоит из двуплечего рычага 29, установленного с возможностью поворота вокруг оси

30, одно плечо которого оканчивается заслонкой, удерживающей иэделие, а второе имеет возможность периодического взаимодействия с кулачком 31, укрепленным на штоке цилиндра 22, при этом рычаг 29 подпружинен, Со стороны выдачи изделий установлен наклонный отводящий лоток 32 со сквозными прорезями в нижней части.

Устройство 4 выполнено из расположенных параллельно один над другим рядов горизонтально установленных на осях роликов 33, связанных посредством цепной передачи с приводом 34.

Конструктивно ряды роликов 33 выполнены аналогично рядам роликов 10 в устройстве 2. Для сокращения производственных площадей ряды роликов 33 разбиты на участки, расположенные один над другим в шахматном порядке со смещением, превышающим диаметр изделия.

Передаточный механизм 5 (фиг.3), осуществляющий передачу изделий от устройства 2 на устройство 3 и целение одного потока изделий на два, выполнен в виде каретки 35, установленной на платформе 36 с возможностью перемещения и для этого связанной

1349971

3

f посредством цепной передачи 37 с приводом 38. На каретке 35 смонтированы попарно две пары вертикальных роликов 39 для поддержания изделий, связанные с приводом 40 вращения.

Передаточный механизм 6, осуществляющий технологическую связь между устройствами 3 и 4, выполнен в виде элеватора с отводящим лотком 41. Полки 42 элеватора так же, как и лоток

32 имеют сквозные прорези для прохождения сквозь лоток 32. При этом лоток 41 имеет также сквозные прорези для прохождения полок 42.

Линия работает следующим образом.

Предварительно перед началом работы для прогрева роликов 10 устройства

2 и роликов 33 устройства 4 подается по трубопроводу 13 теплоноситель.

Одновременно включают приводы 12 и

34 вращения роликов этих устройств.

Изделия 43 подают на транспортер

7 питателя 1, который перемещает их и подает их по одной на вход устройства 2, так как при прохождении изделия 43 между лентами 11 устройства

2 оно воздействует на конечный выключатель (не показан}, который отключает привод 8 транспортера 7, включение которого происходит после перемещения изделия 43 в перегрузочный механизм 5, Перемещаясь между лентами 11, изделие 43 испытывает воздействие переменного давления: большего— между роликами и меньшего — в зазоре между ними, а также высокой температуры, Благодаря этому осуществляется удаление влаги из изделия за счет отжима и испарения нагретой лентой, в свою очередь нагретой от нагретых роликов 10, Далее изделие 43 из устройства 2 поступает между роликами

39 каретки 35 механизма 5, при этом каретка 35 занимает строго определенное фиксированное положение относительно устройства 2, Включается привод 38 каретки 35 и она перемещается в крайнее левое положение, где останавливается против подводящего лотка

27 левой секции устройства 3. Одновременно включается привод 40 вращения роликов 39 и изделие 43 выталкивается на лоток 27, по которому скатывается на нижние ролики 14 и 15.

Затем привод 40 отключается, а электродвигатель привода 38 переключается на реверс, в результате чего каретка

35 совершает возвратное движение и в среднем положении останавливаеч ся, Очередное иэделие из устройства 2 поступает на каретку 35, которая совершает перемещение в крайнее правое

5 положение, где происходит загрузка правой секции устройства 3 аналогично загрузке левой секции, после чего возвращается в среднее положение.

После заполнения обеих секций подается команда клапану воздухораспределителя (Hp показан), через который воздух от сети поступает к цилиндрам

21 — 23. Шток цилиндра 21 опускает ролик 16, а штоки цилиндров 22 и 23 сводят диски 17 и 18 до контакта с изделиями 43 ° Одновременно включается привод 20 вращения роликов 14 и 15 °

Осуществляется обкатка изделий 43 по плоскостям периферии. В процессе сведения дисков 17 и 18 кулачок 31 освобождает плечо двуплечего рычага

29, который, разворачиваясь вокруг оси 30, опускает заслонку, удерживающую изделие 43 от произвольного соскальзывания по лотку 27. Во время обкатки изделий осуществляется загрузка лотков 27.

После обработки отключается привод

20 вращения роликов 14 и 15, включается обратный ход штока цилиндра 21 на подъем верхнего ролика 16 и подается команда силовому цилиндру 26 на разворот вала 24. При развороте вала

24 диски 17 и 18 подают зажатые межд

35 ними изделия в отводящие лотки 32.

Срабатывает конечный выключатель (не показан), подающий команду на включение обратного хода штоков цилиндров 22, 23 и 26, в результате чего диски 17 и 18 разводятся и возвращаются в исходное положение, а освобожденные изделия 43 скатываются по лотку 32. В процессе поворота ва45 ла 24 кулачок 31 нажимает на плечо двуплечего рычага 29, последний разворачивается вокруг оси 30 и освобождает новую деталь, которая скатывается с лотка 27 на нижние ролики 14 и

15.

Изделия 43 по лотку 32 скатываются и в нижней части разворачиваются в горизонтальное положение, Включается элеватор 6. Полка 42 элеватора, про55 ходя между прорезями лотка 32, подхватывает изделия 43, переносит их и сбрасывает в лоток 41, по которому они скатываются и оказываются на вхо" де устройства 4, С устройства 4 изде1349971 лия 43 принимаются определенными механизмами для последующей отделки, Формула изобретения

1. Автоматическая линия для изготовления войлочных кругов, содержащая расположенные в соответствии с технологическим процессом технологическое оборудование, передаточные механизмы и подающий конвейер, о т— л и ч а ю щ а .я с я тем, что, с целью повышения уровня автоматизации и расширения технологических возможностей при изготовлении изделий из войлока, она снабжена устройством обкатки изделий и параллельно расположенными, д охваченными бесконечной металлической лентой рядами роликов, предназначенных для отжима и калибровки изделий, каждый иэ которых выполнен полым с возможностью вращения и подачи в полость теплоносителя, а устройство обкатки изделий выполнено в виде од- 2б ной или нескольких идентичных секций с радиально установленными относительно оси изделия обкатными роликами и двух соосно расположенных с иэделием прижимных дисков, установленных с возможностью осевого перемещения.

2. Автоматическая линия по и, 1, отличающаяся тем, что передаточный механизм между роликами с лентой для отжима и калибровки и устройством обкатки изделий выполнен в виде установленной с возможностью возвратно-поступательного перемещения в горизонтальной плоскости каретки с размещенными на ней двумя рядами вертикальных приводных роликов.

3. Автоматическая линия по п.1, о т л и ч а ю,щ а я с я тем„ что ря- ды роликов для отжима и калибровки расположены со смещением, превышающим диаметр изделия:.

1349971

29 ЗО

r- /

32

27

Составитель А.Котов

Техред Л.Сердюкова Корректор Л,Пилипенко

Редактор Н.Тупица

Заказ 5218/14 Тираж 786 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4