Способ обработки стеклянных трубок

Иллюстрации

Показать всеРеферат

Изобретение относится к стекольной промышленности, в частности к производству, стеклянных трубок, изготавливаемых методом непрерьшного вытягивания из расплава стекломассы. Цель изобретения - увеличение механической прочности стеклянных трубок. Способ обработки стеклянных трубок в продессе формования ведут смесью воздуха и диоксида серы в соотношении

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) А1 (51) 4 С 03 C 23/00

$ "il Э ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTGPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

l1O ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4044417/24-33 (22) 02.01.86 (46) 07.11.87 ° Бюл. ¹ 41 (71) Львовское производственное объединение "Искра" и Львовский политехнический институт им. Ленинско-го комсомола (72) И.Н.Ящишин, А.Ф.Зуб, В.Е.Кубышин, М.М.Дзюрак, Ю.И.Головецкий, А.А.Пономарева, Л.И.Крылов, В.П.Омельченко, М.В.Елейко и Г.В.Кит (53) 666.1.05(088.8) (56) Авторское свидетельство СССР № 1209630, кл. С 03 С 23/00, 1984.

Патент Японии ¹ 53-38089, кл.. 21 В 3, опублик. 1978. (54) СПОСОБ ОБРАБОТКИ СТЕКЛЯННЫХ

ТРУБОК (57) Изобретение относится к стекольной промышленности, в частности к производству. стеклянных трубок, изготавливаемых методом непрерывного вытягивания из расплава стекломассы.

Цель изобретения — увеличение механи ческой прочности стеклянных трубок.

Способ обработки стеклянных трубок в процессе формования ведут смесью воздуха и диоксида серы в соотношении (19-35):1, причем расход диоксида серы на обработку внутренней поверхности составляет 0,1-0,2 л/мин, а наружной 0,5-0,8 л/мин. Обработанные трубки обладают повышенной прочностью

0,805-0,821 Дж. 1 ил., 1 табл.

j i350

Изобретение относится к стекольной промышленности, в частности к произ-. водству стеклянных трубок, изготавливаемых методом непрерывного вытягивания из расплава стекломассы. 5

Целью изобретения является увеличение механической прочности.

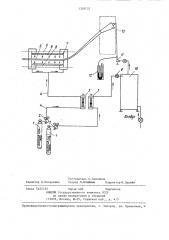

На чертеже изображена схема реяли— зации предлагаемого способа обработки стеклотрубки. 10

Схема упрочнения стеклянных трубок состоит их 2-х систем снабжения ак-.:. тивным газовым реагентом, линии упрочнения наружных поверхностных слоев и линии упрочнения внутренних поверхностных слоев стеклянных трубок. Система снабжения активным:.-азовым реагентом состоит иэ металлического баллона 1, наполненного активным газовым реагентом под давлени- 20 ем, переходного газового редуктора 2 (можно использовать промышленные кислородные или углекислые), газового ротаметра 3 для регулировки и уста25 новления необходимых расходов газового реагента, трубопроводов 4 для подачи активного газового реагента. Линия обработки наружных поверхностных слоев формуемых стеклянных трубок включает в себя изолированное пространство рольганга 5 с плотно закрытыми крьппками, стеклотрубку 6, устаНовленные по краям металлические заслонки 7, и установленные симметрично по обе стороны от формуемой 35 стеклотрубки перфорированные трубопроводы 8.

Линия обработки внутренних псверхностных слоев стеклянных трубок вкпю- « чает в себя рессивер-накопитель 10 воздуха с боковым штуцером 9, иголь" . чатый кран ll и П-образный манометр

12, мундштук 13„ на котором начинается формование стеклянных трубок.

Упрочнение проводят путем одновременного воздействия активного газового реагента (диоксида серы) на на- . ружные и внутренние поверхностные слои формуемой стеклотрубки. Активный газовый реагент из металлически. . баллонов 1 под давлением через редукторы 2 и ротаметры 3 типа рН-0,6 подают по трубопроводам 4 .в зоны обработки. Для обработки наружных поз5 верхностных слоев формуемой стеклотрубки активный газовый реагент (при расходе для стеклотрубки диаметром

6-15 мм 0,5-0„8 л/мин, установленным

132 2 ротаметром 3), подают в зону наружной обработки (закрытое пространство рольганга 5 вытягивания стеклотрубки на р..с-.òîÿíèè 3,0-4,5 и от мундштука)

Изолирование "".àýîÿîго реагента в зоне обработки производят установкой металлических заслонок 7 и плотным закрытием крьппек рольганга 5, Подачу активного газового реаген-. та (диоксида с еры) осуществляют через перфорированные трубопроьоды 8, установленные в зоне наружной обработки стеклотрубки. Температуру, необходимую цля взаимодействия активногo газового реагента с поверхностью cgîðмуемой стеклотрубки, достигают за

"чет тепла стеклотрубки (температура поверхностных слоев:в зоне обработки

550-600 С). Для обработки внутренних поверхностей формуемой стеклотрубки активный газсвый Ьеагент продувают через:внутреннюю полость стеклотрубки в смеси с воздухом на выдувание. Дпя этого активный газовый реагент (диоксид серы) расходом, установленным газовым ротаметром 3 и равным 0,1-0,2 л/мин через боковой штуцер 9 с га" îâûì краном подают в ресивер-накопитель 10 воздуха, где перемешивается с воздухом на выдувание формуемой стеклструбки. Газовоэ душную смесь с содержанием активного газового реагента 2,5-4.0 об.; через игольчатый кран 11 годают во внутреннюю полость мундштука формуемой стеклотрубки по всей ее длине.

В результате взаимодействия активного газового реагента с поверхностью стекла происходит (вследствие уменьшения содержания щелочных компонентов) модификация поверхностей теклотрубок. Б результате происходит улучшение свойств„ на значение которых в большой мере «лияет состояние и строение поверхности còåêëà: механической прочности, термическ".;é стойкости, удельного электрического поверхностного сопротивления. Взаимо-, действие активного газового реагента с раствором còåêëîì .ññè луковицы стек;га улучшает пропесс формования стеклотрубки, способствуя более равномерному распределению в ней щелочных компонентов.

П р и и е р ьr. С"ек янную трубку диаметром 12,0--12,5 мм, толщиной стекла 0,7--0,9 мм формую. из электровакуумного стекла .. емпература наружl 350132 ных единиц.

Раврушение при ударе стекла, Дж

Разрушение при ударе тарелок, УвеличеУвел чени ерадля ужиой бот с прочности проч иост х бра-. отанИсходз кс» иа ое ное одно- у . о стектекла ла

1: 19 550-600 0,588 0,821 39,6 0,597 0,769 28,8

1:35 550-600 0,583 0,811 39,1 0,592 0,758 28,0

1:27 550-600 0,582 0,805 38,3 0,585 0,741 26,7

1 396 0,8 0,2

2 396 О 5 О,1

3 396 0,65 0,15 ных поверхностных слоев в зоне наруж-„ ной обработки 550-600 С. В качестве активного газового реагента применяют диоксид серы. Стеклотрубка служит исВ ходным материалом для изготовления тарелок †. конструктивных элементов ножек ламп накаливания.

Результаты обработки представлены в таблице. i0

Применение способа в промышленном массовом производстве стеклянных трубок путем их непрерывного вытягивания из расплава стекломассы позволит за счет увеличения механической проч- !5 ности достичь большего процента выхода трубок, уменьшить потери при хранении и перевозке трубок, увеличить коэффициент использования стеклотрубок при изготовлении иэ них стеклоизделий, увеличить механическую прочность данных стеклоизделий и сбороч-.

Формула и з обретения

Способ обработки стеклянных трубок газообразньм реагентом в гроцессе формования, о т л и ч а ю щ и й— с я тем, что, с целью увеличения механической прочности, обработку ве l дут смесью воздуха и диоксида серы в соотношении (19-35):1, причем расход диоксида серы на обработку внутренней поверхности составляет (0,1—

0,2) л/мин, а нуржной — (0,5О,с) л/мин.

1350132

Составитель О.Самохина

Техред Л.Олийньпс Корректор И.Эрдейи

Редактор Н.Лазаренко

Заказ 5225/22 Тираж 428 Подписное

ВНИИПИ Государственнога комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород,, ул. Проектная, 4