Измельчитель

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано для измельчения отходов эластичных материалов при их переработке. Целью изобретения является повышение эффективности процесса измельчения и получение заданной крупности конечного продукта. Для этого перфорации цилиндров 4, 5 ротора 3 и цилиндра 6 статора, о.бразованного ,/7// корпусом 1 и крышкой 2, выполнены в виде продольных прорезей 7, 8 и 9 соответственно, которые образуют с поверхностями цилиндров 4, 5 и 6 режущие кромки 10, 11 и 12, при этом последние выполнены непараллельными , за счет чего длинномерные частицы исходного материала, попадая в продольные прорези 7, 9 и 8, ориентируются своей наибольшей стороной преимущественнов радиальном направлении, и резка частиц материала осуществляется по наименьшим сечениям с отделением все более мелких частиц с уменьшением ширины прорезей . Нормальное продвижение частиц обеспечивается увеличением числа продольных прорезей в направлении выгрузки, а выход конечного продукта заданной крупности гарантируют разделительные диски 14, смонтированные на наружной поверхности внешнего цилиндра 5 с зазором, не превышающим ширины продольных прорезей 8. 1 з.п. ф-лы, 4 ил. § С/) . .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5)) 4 В 02 С 13! 14

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BT0PCHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3891598/29-33 (22) 29 ° 04.85 (46) 15.11.87. Бюл. № 42 (71) Славянский филиал Всесоюзного научно-исследовательского и проектно. конструкторского института металлургического машиностроения (72) Н.Г.Байденко, А.П.Самарин, В.М.Левит, А.А,Жуков и Ю.В.Поликарпов (53) 62 1.926,4(088.8) (56) Авторское свидетельство СССР

¹ 908383, кл. В 02 С. 13!22, 1979.

Авторское свидетельство СССР № 806 113, кл. В 02 С 13! 14, 1979. (54) ИЗМЕЛЬЧИТЕЛЬ (57) Изобретение может быть использовано для измельчения отходов эластичных материалов при их переработке.

Целью изобретения является повышение эффективности процесса измельчения и получение заданной крупности конечного продукта. Для этого перфорации цилиндров 4, 5 ротора 3 и цилиндра Б статора, образованного

„„Я0„„1351662 А1 корпусом 1 и крышкой 2, выполнены в виде продольных прорезей 7, 8 и 9 соответственно, которые образуют с поверхностями цилиндров 4, 5 и 6 режущие кромки 10, 11 и 12, при этом последние выполнены непараллельными, за счет чего длинномерные частицы исходного материала, попадая в продольные прорези 7, 9 и 8, ориентируются своей наибольшей стороной преимущественно в радиальном направлении, и резка частиц материала осуществляется по наименьшим сечениям с отделением все более мелких частиц с уменьшением ширины прорезей. Нормальное продвижение частиц обеспечивается увеличением числа продольных прорезей в направлении выгрузки, а выход конечного продукта заданной крупности гарантируют разделительные диски 14, смонтированные на наружной поверхности внешнего цилиндра 5 с зазором, не превышающим ширины продольных прорезей 8.

1 з.п. ф-лы, 4 ил.

135 1662

Изобретение относится к устройствам для измельчения длинномерных, преимущественно полимерных материалов, и может быть применено в химической и других отраслях промышленности.

Цель изобретения — повышение эффективности процесса измельчения и получение заданной крупности конеч- 1п ного продукта.

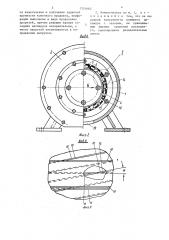

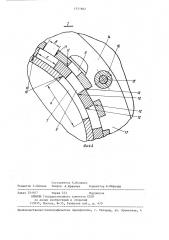

На фиг. 1 схематически представлен предлагаемый измельчитель, продольный разрез; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — вид Б на 15 фиг. 2, на фиг. 4 — узел I на фиг.2.

Измельчитель состоит из статора, образованного корпусом 1 и крышкой 2, ротора 3, установленного в корпусе 1 на подшипниках, подвижных и неподвиж- 20 ных измельчающих элементов в виде полых цилиндров 4 — 6, на боковых поверхностях которых выполнены продольные прорези 7 — 9 соответственно, образующие при пересечении с поверхностями цилиндров 4 — 6 режущие кромки 10 — 12. При этом режущие кромки, например 10 и 11, выполнены параллельными образующим цилиндров

4 и 5, а режущие кромки 12 наклонены 30

nog углом к образующей цилиндра 6.

Цилиндры 4 и 5 в виде блока прикреплены на боковой поверхности ротора 3 болтами 13, а цилиндр 6 закреплен в крышке 2 статора. Количество и последовательность размещения цилиндров статора и ротора могут быть произвольными, Ширина продольных прорезей 7 — 9 цилиндров 4 — 6 убывает с увеличением диаметров последних, .т.е. 40 в направлении выгрузки, а их количество увеличивается. На наружной поверхности внешнего цилиндра 5 смонтированы разделительные диски 14, соединенные между собой с помощью бол- 45 тов 15. Расстояние между разделительными дисками не превышает ширины прорезей 8 цилиндра 5 и фиксируется втулками 16, Выступами 17 разделительные диски 14 пересекают прорези в цилиндре 5. В крышке 2 предусмотрен канал 18 для подачи исходного материала, а в нижней части корпуса 1 имеется канал 19 для выгрузки готового продукта, 55

Измельчитель работает следующим образом.

При вращении цилиндров 4 и 5 ротора 3 относительно цилиндра 6 статора происходит чередующееся перекрывание прорезей 7 — 9 и сопряжение режущих кромок 10 и 12, а также 12 и

11. Исходный материал через канал 18 в крышке 2 подается во внутреннюю полость цилиндр 4, где под действием центробежных сил вовлекается во вращение и, перемещаясь в радиальном направлении, попадает в прорези 7 и

9 при их совмещении, где раэрезается режущими кромками 10 и 12. При измельчении длинномерных частиц вследствие выполнения режущих кромок 12 не параллельными образующей цилиндра

6 происходит постепенное перекрытие прорезей 7 и 9 и сдвигание свободных концов частиц материала. В результате отделяются мелкие куски, причем наиболее эффективным методом по принципу работы ножниц. Далее частицы материала попадают в прорези 8 и измельчаются режущими кромками 12 и 11 при аналогичном совмещении последних.

Вследствие того, что ширина продольных прорезей цилиндров убывает в направлении выгрузки, частицы исходного материала подвергаются постепенному измельчению, а увеличение количества продольных прорезей в том же направлении обеспечивает хорошее продвижение кусков..Для получения конечного процукта строго заданной крупности на наружной поверхности внешнего цилиндра 5 смонтированы разделительные диски 14, соединенные между собой болтами 15. Для фиксации расстояния между разделительными дисками 14, которое не должно превышать ширины прорезей 8 цилиндра 5, предусмотрены втулки 16. В результате режущие кромки 17 разделительных дисков 14, пересекая поверхности прорезей 8, препятствуют выходу закрупненных частиц, Измельченный материал выводится через канал 19.

Ф о р м у л а изобретения

1. Измельчитель, включающий статор и ротор, к которым жестко прикреплены перфорированные концентрически расположенные цилиндры, при этом цилиндры статора размещены между цилиндрами ротора с зазором, пересечения перфораций с поверхностями цилиндров образуют режущие кромки, а проходное сечение перфораций уменьшается в направлении выгрузки, о тл и ч а ю шийся тем, что, с целью повышения эффективности процес1351662

©и 8.Z

Вид Ю

/2 са измельчения и получения заданной крупности конечного продукта, перфорации выполнены в виде продольных прорезей причем режущие кромки соУ

5 седних цилиндров непараллельны, а число прорезей увеличивается в направлении выгрузки °

ВиУА

2. Измельчитель по п. 1, о т л и ч а ю шийся тем, что на наружной поверхности внешнего цилиндра с зазором, не превышаю—— щим ширины прорезей последнего, смонтированы разделительные диски.

1351662

Составитель Б.Малявка

Редактор С.Лисина Техред A.Êðàâ÷óê Корректор А.Обручар

Заказ 5519/7 Тираж 573 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул, Проектная, 4