Способ определения оптимальных геометрических параметров инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлообработки. Целью изобретения является с ижение трудоемкости я материалоемкости испытаний при определении оптимальных геометрических параметров путем уменьшения числа об-разцов за счет того, что на каждом образце выполняется весь диапазон испытуемых углов. Образцы резцов для испытаний изготавливают с различным сочетанием передних и задних углов. Причем на длине режущей кромки каждого образца выполняют весь диапазон испытуемых углов, располагая их в произвольной последовательности.Стойкостные испытания резцов проводят путем свободного резания заготовки с толщиной стенки, равной активной длине режущей кромки. Оптимальные значения углов определяют по участкам образцов с наименьшим износом. Чтобы более точно определить оптимальные углы,выделенные на предыдущих испытаниях участки с наименьшим износом выполняют на новых образцах с масштабом увеличения, равным отношению длины режущей кромки нового образца к участку, вьщеленному на предьщущих испытаниях. Затем проводят дополнительные испытания. 1 з.п. ф-лы,1бил. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (19) (11) (51) 4 В 23 В 27/00

gpss(р.„».э « :;, »", I

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCKOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4077950/25-08 (22) 18.06. 86 (46) 15. 11.87. Бюл. Ф 42 (72) П,Б. Гринберг, А.Я. Котляров, А.И. Соэинов и Л.Г. Хает (53) 62 1. ° 9.025(088 .8) (56) Вульф А.М. Резание металлов. N.

Машиностроение, 1973, с. 217-218. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ

ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ИНСТРУМЕНТА (57) Изобретение относится к области металлообработки. Целью изобретения является сйижение трудоемкости и материалоемкости испытаний при определении оптимальных геометрических параметров путем уменьшения числа об-разцов за счет того, что на каждом образце выполняется весь диапазон испытуемых углов. Образцы резцов для испытаний изготавливают с различным сочетанием передних и задних углов.

Причем на длине режущей кромки каждого образца выполняют весь диапазон испытуемых углов, располагая их в произвольной последовательности. Стойкостные испытания резцов проводят путем свободного резания заготовки с толщиной стенки, равной активной длине режущей кромки. Оптимальные значения углов определяют по участкам образцов с наименьшим износом. Чтобы более точно определить оптимальные углы, выделенные на предыдущих испытаниях участки с наименьшим износом выполняют на новых образцах с масшта- g .бом увеличения, равным отношению длины режущей кромки нового образца к участку, выделенному на предыдущих испытаниях. Затем проводят дополнительные испытания. 1 з.п. ф-лы,16 ил.

13517

Изобретение относится к металлообработке, Цель изобретения — снижение трудоемкости и материалоемкости испытаний при определении оптимальных геометрических параметров путем уменьшения числа образцов для испытаний за счет того, что на каждом образце выполняют весь диапазон испытуемых углов. 10

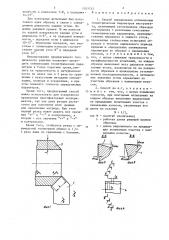

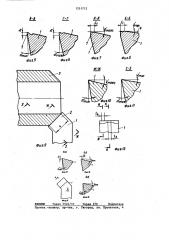

На фиг. 1 представлены резец и заготовка, вид в плане; на фиг, 2 — сечение А-А на фиг. 1; на фиг. 3 — сечение Б-Б на фиг.1; на фиг, 4- резец по фиг.1 после стойкостных испытаний, 15 вид на заднюю поверхность; на фиг.5 сечение В-В на фиг. 4; на фиг. 6 сечение Г-Г на фиг.4; на фиг„ 7 — сечение Д-Д на фиг, 4; на фиг, 8 — сечение Е-Е на фиг.4; на фиг. 9 — резец 2р для.повторных испытаний; на фиг.10 сечение Ж-Ж на фиг. 9; на фиг. 11 сечение З-З на фиг.9; на фиг, 12 резец по фиг.9 после стойкостных испытаний; на фиг. 13 — сечение И-И на 25 фиг. 12; на фиг. 14 — сечение К-К на фиг. 12;. на фиг.15 — рабочий резец с оптимальными геометрическими параметрами; на фйг. 16 — сечение Л-Л на фиг. 15, 30

Способ осуществляют следующим образом.

ЧВ

Изготавливают образцы 1 резцов с различным сочетанием геометрических параметров, преимущественно передних

J и задних 0 углов. Причем на длине L режущей кромки 2 каждого образца выполняют весь диапазон испытуемых углов от I MH äo / и от с1 до с располагая их на соответствующих по- 40 верхностях образцов в произвольно установленной последовательности. Стойкостные испытания резцов проводят путем свободного резания заготовки 3 со стенками толщиной t в течение пе- 45 риода времени с . Оптимальные значения углов определяют по участкам образцов с наименьшим износом: задние углы — по участку . задней поверхности 4 с наименьшей фаской 5 износа 5р

Ь, передние углы — по участку 1 передней поверхности 6 с наименьшей шириной С лунки 7 износа °

Чтобы более точно определить оптимальные значения передних и задних углов, выделенные на предыдущих испытаниях участки 1 на задней грани и

1 на передней грани с наименьшим изt носом, имеющие диапазоны углов Ы,„l2 2

/ макс. иР,„ин - - кс выполняют на ноBbIx образцах, увеличивая длину участков 1„ и 1 на задней и передней поверхностях в M раз из условия Г1=Е/1, где M — ; L — рабочая длина режущей кромки нового образца; 1 — длина выделенного на предыдущих испытаниях участка образца с наименьшим износом. Затем проводят дополнительные испытания образца и определяют оптимальные значения задних углов „„на участке 1з с минимальной фаской износа Ь и передних углов f на участке 1 с наименьшей шириной С лунки износа. Определенные таким образом геометрические параметры выполняют на партии резцов.

Пример. Необходимо определить оптимальные передний и задний . углы проходного резца с углом в плане

45 при обработке сплава ЗИ 698ВД на заданных режимах: V = 20 м/мин, S =

= 0,28 мм/об, t = 12 мм. Режущая часть резца выполнена из твердого сплава ВК 8.

Известно, что при обработке сплава применяют резцы с передними углами о в диапазоне 0-15 и задними углами в ,диапазоне 4-15 о

На двух образцах с длиной режущей кромки 18 мм нанесли весь диапазон применяемых углов, На первом передний угол О выполнили у правой вершины и, плавно увеличивая его вдоль режущей кромки, довели до 15О у левой вершины, также выполнили и .задний угол переа о менным от 4 у правой вершины до 15 у левой. На втором образце переднюю поверхность выполнили в зеркальном отображении,,т,е. передний угол изменялся от 15 у правой вершины до 0

0 О у левой, а заднюю выполнили аналогично первому образцу.

Был выбран критерий износа: фаска износа на задней поверхности h>

0,8 мм, Оптимизацию задних углов проводили по участку с наименьшей величиной фаски износа, передних — по участку с наименьшей шириной лунки износа.

Испытания первого образца показали, что наименьший износ по задней поверхности соответствует участку с

О диапазоном задних .углов 6-8, а наименьшая ширина лунки износа собтветствует участку с диапазоном передних о углов 10-12 . На втором резце оптимальные значения задних углов были

1351712 иаэс вериг.2

ФигЗ

В

Фиг С

@usaf получены и диапазоне 7-8, а передних—

14 — 15

Для повтор ных испытаний был и з готовлен один образец в связи с совпа-, 5 дением диапазона, задних углов. На длине режущей кромки 18 мм нанесли по задней поверхности задние углы в о диапазоне 6-8, а на передней поверхности — передние углы в диапазоне 10 а

10-15 . Испытания показали, что участкам с наименьшим износом. соответствуют задний угол 8 и передний о угол 14

Использование предлагаемого тех- 15 нического решения позволяет проводить оптимизацию геометрических параметров в более короткие сроки,снизить ее трудоемкость и материалоемкость не менее чем в 2 раза по срав- 20 нению с известными методами оптимизации, включая и ускоренные, и при этом повысить точность определяемых параметров.

Кроме того, предлагаемый способ можно испольэовать для ускоренного проведения многофакторных экспериментов, так как двух резцов достаточно для получения всех данных для заполнения матрицы. При этом 30 первый резец может давать все значения ++" и †" и контрольное, а второй — все значения "+-" и "-+" и контрольное.

Кроме того, стойкость резца с оптимальной геометрией обычно в 1,52 раза выше по сравнению с базовым.

Формула изобретения

1. Способ определения оптимальных геометрических параметров инструмента, включающий изготовление образцов инструмента с различным сочетанием геометрических параметров, преимущественно переднего и заднего углов, проведение стойкостных испытаний образцов в течение одинакового периода времени и определение оптимальных параметров по образцу с наименьшим износом, отличающийся тем, что, с целью снижения трудоемкости и материалоемкости испытаний, на каждом образце выполняют весь диапазон испытуемых углов, располагая их на поверхности образцов в произвольно установленной последовательности, а оптимальные значения углов определяют по участкам образцов с наименьшим износом.

2. Способ по п.1, о т л и ч а ю— шийся тем, что, с целью повьппения точности, при повторных испытаниях на каждом образце выполняют выделенный на предыдущих испытаниях участок с наименьшим износом, увеличивая его длину из условия

М= 1.П, где M — масштаб увеличения;

L — рабочая длина режущей кромки образца;

1 — длина выделенного на предыдущих испытаниях участка с наименьшим износом.

А-4

1351712

Г-Г

ФФ2. 1 Фиг.8

З-З

Ж-Ж

К Фиай

y< tS

Фаа S

ВНИИПИ Заказ S522/10 . Т ак 970 : . Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4 в-у

euaf

Ьагс

Mme

Фиг. И