Смесь для жаростойкого бетона

Иллюстрации

Показать всеРеферат

Изобретение относится к промьшленности строительных материалов и может быть использовано при приготовлении жаростойкого бетона для изготовления футеровки отжиговых колодцев и печей трубопрокатных станов металлургической промьшшенности.Целью изобретения является повышение прочности при изгибе. Смесь для жаростойкого бетона содержит, мае.% силикатглыба 1,5-2,5, хромомагнезит 12-17, боксит 1,5-2, динас 58,5-73, отход производства двуокиси циркония после стадии хлорирования 12-20. Смесь обеспечивает получение бетона с прочностью после сушки 40-50 МПа, плотностью 1780-1830 кг/м, прочностью при изгибе после сушки 17-21 МПа,после нагрева до 1300°С 27-32 МПа,теплопроводностью 0,11-0,12 Вт/м К. 1 табл. с (Л : :л х о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (11) (59 4 С 04 В 28 26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21 ) 3857639/31-33 (22) 22.02;85 (46) 15.11.87, Бюл. И1 42 (71) Московский инженерно-строительный институт им.В,В.Куйбьппева (72) Ю.П.Горлов, В,П.Рыбалкин, Б.Д.Тотурбиев, В,Н.Соков и Н,А,Дубовик (53) 666.972 (088.8) (56) Замятин С,Р, и др. Огнеупорные бетоны. Справочник. Металлургия,1982, .с.69.

Авторское свидетельство СССР

Ф 1261926, кл, С 04 В 28/26, 1984. (54) СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО БЕТОНА (57) Изобретение относится к промьппленности строительных материалов и может быть использовано при приготовленин жаростойкого бетона для изготовления футеровки отжиговых колодцев и печей трубопрокатных станов металлургической промьппленности,Целью изобретения является повьппение прочности при изгибе, Смесь для жаростойкого бетона содержит, мас.Ж силикатглыба 1,5-2,5, хромомагнезит 12-17, боксит 1,5-2, динас 58,5-73, отход производства двуокиси циркония после стадии хлорирования 12-20. Смесь обеспечивает получение бетона с прочностью после сушки 40-50 МПа, плотностью 1780-1830 кг/м, прочностью при изгибе после сушки 17-21 MIIa,ïîñле нагрева до 1300 С 27-32 MIIa,òåïëî- а

Щ проводностью 0,11-0,12 Вт/м - К, 1 табл.

1 13

Изобретение относится к промышленности строительных материалов и может быть использовано при приготовлении жаростойкого бетона для изготовления футеровки отжиговых колодцев и печей трубопрокатных станов металлургической промышленности.

Цель изобретения — повышение прочности при изгибе.

Пример. Используют следующие материалы, Наличие силикат-глыбы — в вяжущем менее 1,5 ведет к снижению прочнос--. ти из-за недостатка вяжущего вещества, а более 2,5 — к снижению прочности в связи с тем, что при взаимодействии с Al О при высоких температурах она работает как плавень, Хромомагнезит может быть использован для экономичности в виде дешевых отходов, например боя изделий либо лома использованных изделий.

Содержание хромомагнезита в смеси менее 12 ведет к снижению прочности и термостойкости иэ-за недостатка хромомагнезита для взаимодействия с силикат-глыбой, а более 17 — к повышению средней плОтности, Химический состав смеси, мас, .:

МЕСг 04 39; МЯСО. 58; Fe О. 1,5;

11 А1 0 0 5>

Динасовый заполнитель также может быть использован в виде отходов использованных динасовых изделий, .Содержание динаса в смеси определяется содержанием других компонентов и является оптимальным для достижения поставленной цели.

Химический состав смеси, мас, :

SiOz 95в25; AlzO q + TiOz 1s41 СаО

Боксит — добавка для образования муллита, что ведет к повышению термостойкости, Содержание его в смеси менее 1,5 ведет к снижению прочности из-за недостатка его для взаимодействия с

SiOz, а более 2 . — к повышению средней плотности и снижению прочности из-sG H96blTKa AlzO» который при взаимодействии с ZrOz ведет себя как плавень.

Отходы производства двуокиси циркония - непрохлорированный остаток, образующийся при хлорировании концентрата циркона на последней стадии при получении диоксида циркония (огарок), мелкая фракция, идущая в от51907

55

5, 10

ЗО

45 вал ° Химический состав, мас.%: ZrO

30„ ЫО 30; TiO 0 8; Al О 6;

Fe О 0,5; CaO + MgO 0,1; свободный графит 30; окислы редкоземельных металлов 0,1; Cl 2,5, Используют в смеси как добавку для повышения термостойкости, Содержание ее менее 12% ведет к снижению термостойкости и прочности иэ-за недостатка ZrOz, а более 20 — к увеличению плотности, Совместное использование в смеси в качестве вяжущего силикат-глыбы и хромомагнезита позволяет сократить содержание щелочного компонента,что ведет к повышению температуры применения и термостойкости, а также позволяет повысить прочность при сжатии при высоких температурах за счет образования устойчивой структуры

Na, ЫСг . Кроме того, взаимодействие динасового заполнителя с компонентами вяжущего и добавки (бокситом и отходами производства двуокиси циркония) позволяет осуществлять реакцию

А1 О с SiOz, т,е, ведет к образованию муллита, результатом чего является повышение термостойкости и температуры применения, а также прочности, Кроме того, данный состав позволяет снизить стоимость иэделий за счет использования отходов.

Смесь готовят следующим образом, В мешалке перемешивают в течение

3-5 мин тонкодисперсные силикат-глы-, бу и боксит, а также отходы использованных хромомагнезитовых изделий.Затем добавляют отходы использованных динасовых изделий, тонкодисперсные отходы производства двуокиси циркония и воду иэ расчета В/Т = 0,2 и перемешивают в течение 4-5 ч ° Затем прессуют изделия и подвергают их термической обработке: сначала под действием переменного тока 50 Гц в течение 20-30 мин, а затем сушат при 160— о

180 С в течение 1,5 — 2 ч, По предлагаемому и известному составам готовят и испытывают образцы согласно существующим методикам.

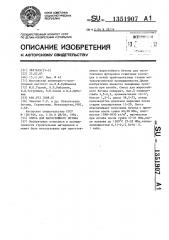

Результаты испытаний приведены в таблице, Формула изобретения

Смесь для жаростойкого бетона, включающая силикат-глыбу, хромомаг1,5-2,5

12-17

1,5-2,0

58,5-73

12-20

Состав

Предлагаемый вестный

1(213 4 5

I8

2 ° 5 2,6

20 21 l5

Хромомагнезит

Силикат-глыба

l,4

1,5 г,о

Э,О

Отходы производства двуокиси цнркония

Боксит

2 ° I

I,5

1 ° 7 г,о

1,4

58,5

&4,9

56,Э

65 3

75,2

Пинас

5,0

Обозленный магнезит

15 0

Карбид кремния

Технический глинозем

12,0

14,25

Жидкое стекло

0,85

Кремиефтористый натрий

Средняя плотность,кг/м

1770

1800 .

2320

1830

1880!

780

I 800

Прочность при скатим,ИПа после 150 С

30

40 45

32

Прочность при скатим,ИПа после 1300 С

47,6 52

6l

50 55

Термостойкость, 1300 С воздух

30 33

Прочность при изгибе,ИПа после сушки

15

12

После нагрева 1300 С

23

32

13

Температура начала деформации по нагр. О ° 2 ИПа,48

1370

1430 . 1400

1610

1400

1430

1400

0,136

0,32

0,12

0,127

0 ° I!

0,29

2,5

2,45

В

ККК после сушки

ККК после 1300 С

2 S

2973 ге25

2 05

Э,28 3,35

2,8

3,0

2 5 з 1351907 незит и глиноэемсодержащий компонент, отличающаяся тем, что, с целью повышения прочности при изгибе, она содержит в качестве глиноземсодержащего компонента боксит и до5

I полнительно динас и отход производства двуокиси циркония после стадии хлорирования при следующем соотношении компонентов, мас.7:

Теплопроводность ВТ/м ° K О,ll в

Козффицнент конструктивного качества, Силикат-глыба

Хромомагнезит

Боксит

Динас

Отход производства двуокиси циркония после стадии хлорирования