Устройство для контроля параллельности осей отверстий в корпусных деталях

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано д.ля контроля параллельности осей отверстий в корпусных деталях. Цель изобретения состоит в повышении универсальности и достоверности контроля за счет передвижной по измерительной штанге державки и элементов фиксации и регулирования. При измерении контрольные валики 2 и 3 размеш,ают в отверстиях -детали, устанавливают на концы валиков 2 и 3 измерительную штангу 4 и фиксируют ее в этом положении эксцентриковыми прижимами 17 и 18 с пружиной 19 и эластичной накладкой 20. Закрепляют на кронштейне 5 уровень, ручкой 13 поворачивают сектор 8 до установки уровня на нуль и фиксируют винтом 25 сектор 8. Затем снимают штангу 4 с валиков 2 и 3, фиксируют ее на противоположных концах этих валиков, а по показанию уровня судят о параллельности осей отверстий. 3 з. п. ф-лы, б ил. (О (Л - f со СП ГчЭ Сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

G 0l В 5 00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3924748/25-28 (22) 04.07.85 (46) 15.11.87. Бюл. № 42 (71) Украинский филиал Центрального опытного конструкторского проектно-технологического бюро Всесоюзного научнопроизводственного об.ьединения «Ремдеталь» (72) Л. М. Утемов и В. В. Токарь (53) 531.717 (088.8) (56) Григорьев И. А. и др. Контроль размеров в машиностроении, М., 1959, с. 335, фиг. 422. (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ

ПАРАЛЛЕЛЬНОСТИ ОСЕЙ ОТВЕРСТИЙ

В КОРПУСНЫХ ДЕТАЛЯХ (57) Изобретение относится к машиностроению и может быть использовано для контроля параллельности осей отверстий в коро

I пусных деталях. Цель изобретения состоит в повышении универсальности и достоверности контроля за счет передвижной по измерительной штанге державки и элементов фиксации и регулирования. При измерении контрольные валики 2 и 3 размещают в отверстиях детали, устанавливают на концы валиков 2 и 3 измерительную штангу 4 и фиксируют ее в этом положении эксцентриковыми прижимами 17 и 18 с пружиной 19 и эластичной накладкой 20. Закрепляют на кронштейне 5 уровень, ручкой 13 поворачивают сектор 8 до установки уровня на нуль и фиксируют винтом 25 сектор 8. Затем снимают штангу 4 с валиков 2 и 3, фиксируют ее на противоположных концах этих валиков, а по показанию уровня судят о параллельности осей отверстий. 3 з. п. ф-лы, 6 ил.!

352175

1О

Форм г!ла изобретения!

Изобретение относится к мап иност!го нию и может быть испоггьзовано для контроля napaллельности осей отверстий н корпусных деталях.

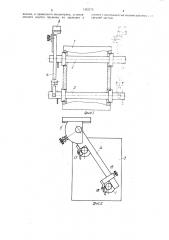

Целью изобретения является гнгвышснис универсальности и достоверности контроля, На фиг. 1 показана схема устройства для контроля параллельности осей отверстий в корпусных деталях; на фиг. 2 — — то же, вид сбоку; на фиг. 3 — то же, с расположением осей отверстий в вертикальной плоскости; на фиг. 4 — сечение ЛА на фиг. 3; на фиг. 5 — сечение Б-Б на фиг. 3; па фиг. 6— сечение В-В на фиг. 3.

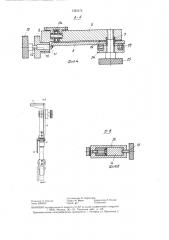

Устройство содержит установленные в отверстиях детали 1 контрольные валики 2 и 3, установленную на них измерительную штангу 4, шарнирно установленный на измерительной штанге 4 кронштейн 5, размещенный на нем уровень 6, закрепленный на штанге 4 механизм поворота кронштейна 5, выполненный в виде закрепленного на шарнире 7 сектора 8, полого винта 9, установленного в нем ступенчатого валика 10 с конической рифленой поверхностью 11, взаимодействующей с кромкой сектора 8 и цилиндрическим наконечником 12, на котором закреплена приводная ручка 13, и подшипника 14, установленную на штанге 4 с возможностью осевого перемещения державку 15 со стопорным винтом 16, закрепленные на державке 15 и штанге 4 эксцентриковые прижимы 17 и 18, каждый из которых выполнен в виде

С-образной пластинчатой пружины 19, закрепленной на ней эластичной накладки 20 и приводного эксцентрика 21 с ручкой 22, установленного внутри пружины 19 с возможностью взаимодействия с ее средней частью, и закрепленный на штанге 4 фиксатор положения кронштейна 5, выполненный в виде упорного подшипника 23, контактирующего с сектором 8, закрепленной на подшипнике 23 обоймы 24 с центральным отверстием и размещенного в нем винта 25.

Устройство работает следующим образом.

Контрольные валики 2 и 3 размещают в отверстиях детали 1, устанавливают на концы этих валиков измерительную штангу 4 и поворотом ручек 22 фиксируют ее на контрольных валиках 2 и 3 за счет усилия, развиваемого пружинами 19. Закрепляют уровень 6 на кронштейне 5 и, вращая приводную ручку 13, поворачивают сектор 8, скрепленный с кронштейном 5, до тех пор, пока уровень не зафиксйрует нулевое положение пузырька. Фиксируют с помощью винта 25 сектор 8 в этом положении. Затем поворачивают ручку 22 в положение, при котором эксцентрики 21 отжимают пружины 19 от контрольных валиков 2 и 3, снимают измерительную штангу 4 и размещают ее на противоположных концах контрольных валиков 2 и 3 и снова фиксируют измерительную штангу 4 пружинами 19. Контроль параллельности осей отверстий производят по отклонению пузырька уровня 6 от нулевого положения. С помощью державки 15 осупге«твляют настройку на различные типоразмеры деталей. Прижимы 17 и 18 обеспечивают надежную фиксацию измерительной штанги 4 на контрольных валиках 2 и 3 без повреждения их рабочих поверхностей.

Для лучшего сцепления кромка сектора 8 может быть выполнена рифленой. Винтом 9 регулируют сцепление между поверхностью 11 и кромкой сектора 8, 1. Устройство для контроля параллельности осей отверстий в корпусных деталях, одержапгее устанавливаемые в отверстиях детали два контрольных валика, установленную на эти валики перпендикулярно им измерительную штангу с рабочей плоскостью, контактирующей с валиками, шарнирно установленный на одном из концов штанги кронштейн, размещаемый на нем уровень и закрепленный на штанге механизм поворота кронштейна, отличающееся тем, что, с целью повышения универсальности и достоверности контроля, оно снабжено установленной на другом конце штанги с возможностью осевого перемещения державкой со стопорным винтом, закрепленным на державке и штанге эксцентриковыми прижимами и закрепленным на штанге фиксатором положения кронштейна.

2. Устройство по и. 1, отличающееся тем. что механизм поворота кронштейна выполнен в виде закрепленного на шарнире кронштейна сектора, полого винта, установленного на штанге перпендикулярно оси шарнира с возможностью осевого перемсщения, установленного в нем ступенчатого валика с конической рифленой поверхностью на одном из концов, взаимодействующей с кромкой сектора, и цилиндрическим наконечником на другом конце, выступающим из винта, закрепленной на этом конце приводной ручки и подшипника, контактирующего с сектором напротив конической рифленой поверхности валика, а ось подшипника napaëлельна оси валика.

3. Устройство по и. 1. отличающееся тем, что фиксатор положения кронштейна выполнен в виде упорного подшипника, установленного соосно шарниру и контактирующего с сектором, закрепленной на этом подшипнике обоймы с центральным отверстием и размещенного в этом отверстии винта, установленного на штанге с возможностью осевого перемещения.

4. Устройство по п. 1, отличающееся тем, что каждый из эксцентриковых прижимов выполнен в виде закрепленной одним концом на державке и штанге С-образной пластинчатой пружины, эластичной накладки, закрепленной на другом конце пружины, который взаимодействует с цилиндрической поверхностью соответствующего контрольного! 352175 валика, и приводного эксцентрика, установленного внутри пружины на державке и штанге с возможностью взаимодействия . сс средней частью.

1352!75

b b рие 5

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Редактор Л. Повхан

Заказ 5269/33

Составитель В. Харитонов

Техред И. Верес Корректор Л. Г1атай

Тираж 6/7 Подписное