Смеситель

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

gag 4 В 01 F 7/02, 15/02

pic ц(г>У11

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3985965/31-26 (22) 10. 12.85 (46) 23.11.87. Бюл. № 43 (72) И. М. Федоткин, В. А. Извеков, В. Н. Алехин, А. П. Полывяный, И. В. Коваленко и С. В. Романовский (53) 66.063 (088.8) (56) Авторское свидетельство СССР № 204800. кл. В 01 F 7/04, 1966. (54) СМЕСИТЕЛЬ (57) Изобретение относится к смесителям для переработки полимерных материалов и

„„SU„„1353490 А 1 резиновых смесей и позволяет интенсифицировать процесс смешения, а также повысить качество готового продукта. Смеситель содержит емкость с роторами и параллельным им шнеком, расположенным в корпусе, сообщенном с емкостью по всей ее длине посредством продольного отверстия.

Шнек снабжен размещенным на нем концентрично цилиндрическим затвором, разделяющим шнек на загрузочную и напорную части. Диаметр затвора равен внутреннему диаметру корпуса шнека. 3 ил.

1353490

Изобретение относится к переработке полимерных материалов и резиновых смесей и может быть использовано в химической промышленности и в производстве стройматериалов.

Целью изобретения является интенсификация процесса смешения и повь1шение качества готового продукта.

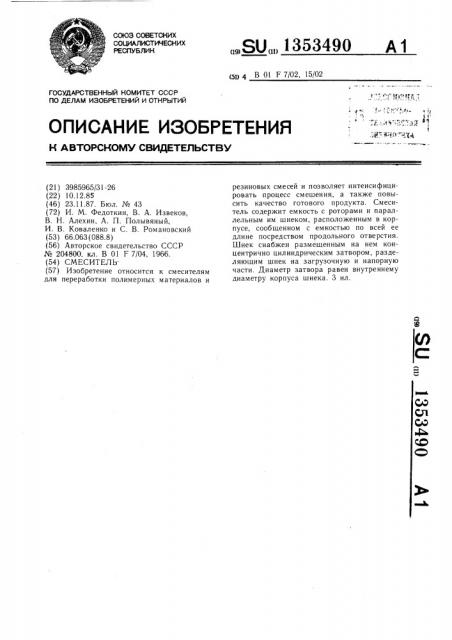

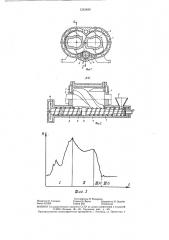

На фиг. 1 схематически изображен предлагаемый смеситель, поперечный разрез; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3— зависимость потребляемой мощности от времени.

Смеситель содержит обогреваемую емкость 1 с горизонтальными роторами 2 и параллельным им шнеком 3, расположенным в корпусе 4, сообщенном с емкостью 1 по всей ее длине посредством продольного отверстия 5. Шнек 3 снабжен размещенным на нем концентрично цилиндрическим затвором 6, разделяющим шнек на загрузочную 7 и напорную 8 части. Диаметр затвора 6 равен внутреннему диаметру корпуса 4 шнека 3, а длина составляет от 0,3 до 0,5 длины емкости.

Затвор 6, перекрывая проходное сечение корпуса 4 шнека 3, предотвращает попадание исходного материала в напорную зону, минуя рабочую камеру смесителя — полость емкости 1.

Загрузка смесителя осуществляется через бункер 9, установленный на корпусе шнека 3. Сообщение корпуса шнека с емкостью по всей ее длине исключает образование застойных зон, а затвор не дает возможности материалу, не прошедшему рабочую камеру смесителя, попадать в разгрузочную зону шнека. Кроме того, шнек снабжен дисковым пластикатором 10, установленным на выходном ко н це.

Смеситель работает следующим образом.

Исходные компоненты загружаются в бункер 9, откуда загрузочной частью 7 шнека подаются в полость емкости 1 — смесительную камеру. Одновременно происходят предварительная подготовка, смешение и подогрев материала. Затвор обеспечивает выход материала в смесительную камеру через отверстия 5 в корпусе 4 шнека 3, где под действием интенсивного теплового и механического воздействия материал перемешивается и разогревается до заданной температуры. Разогретый и перемешанный материал из емкости 1 поступает в напорную зону 8 шнека 3, а затем в зону диспергирующего смешения дискового пластикатора 10.

Формула изобретения

5

10 l5

Такое сочетание различных элементов перерабатывающих машин обусловлено кинетикой процесса смешения. В общем случае график затрат мощности на перемешивание и пластикацию материала в роторном смесителе (фиг. 3) может быть условно разделен на три характерных зоны: 1 — пластикации, II — смешения, III — гомогенизации и диспергирующего смешения. Максимальная мощность необходима во II зоне и обусловлена большими затратами на разогрев и пластикацию холодного материала, а тактике на разрушение структуры и агломератов дисперсных добавок. Поэтому на этой стадии рационально использовать более мощную машину — роторный смеситель. Частичное снижение затрат энергии в роторном смесителе достигается за счет предварительного подогрева и смешения материала транспортирующим шнеком. В третьей зоне затраты мощности значительно снижаются и для достижения необходимого качества смешения можно использовать шнек с установленным на выходном конце дисковым пластикатором. Шнек выполняет смешивание и гомогенизацию расплава на участке снижения мощности (III А, зона), а дисковый пластикатор производит качественное диспергирующее смешение на участке выравнивания мощности (111 Б зона).

Предлагаемая конструкция позволяет использовать роторные смесители для непрерывного производства полимерных и резиновых смесей и повысить качество готовой продукции за счет рационального использования различных перерабатывающих машин, объединенных в один смеситель, а также устранения застойных зон местных перегревов конструкции материала за счет улучшения реодинамики движения.

Смеситель преимущественно для переработки полимерных материалов и резиновых смесей, содержащий емкость с параллельным им шнеком, расположенным в корпусе, сообщенном с емкостью по всей ее длине посредством продольного отверстия, отличаюи(ийся тем, что, с целью интенсификации процесса смешения и повышения качества готового продукта, шнек снабжен размещенным на нем концентрично цилиндрическим затвором, разделяющим шнек на загрузочную и напорную части, при этом диаметр затвора равен внутреннему диаметру корпуса шнека.

Фие.1

Составитель Н. Федорова

Редактор О. Головач Техред И. Верес Корректор И. Эрдейи

Заказ 5310/9 Тираж 565 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4