Устройство для гранулирования расплава

Иллюстрации

Показать всеРеферат

Изобретение относится к химическому машиностроению, в частности к устройствам для фракционной кристаллизации.расплавов хлоридов, получаемых при производстве четыреххлористого титана, и позволяет повысить производительность и снизить энергозатраты на дробление и охлаждение при непрерывном гранулировании материалов, склонных к адгезии. Перед шнеком радиально установлены вблизи охлаждаемой поверхности враш,аюш,егося диска на жестко закрепленном валу подпружиненные дисковые ножи. Скребок выполнен в виде поворотных подпружиненных секций с опорными поворотными катками, закрепленных вблизи задней полусферы шнека таким образом, что секции образуют секторную часть корпуса шнекового транспортера. 1 з. п. ф-лы, 4 ил. (Л со ел со 4 СО со

COtO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК пи 4 В 01 1 2/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMV СВИДЕТЕЛЬСТВУ Щ %ps> gp

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4046491/22-26 (22) 30. 12.85 (46) 23.11.87. Бюл. № 43 (71) Запорожский титано-магниевый комбинат им. 60-летия Великой Октябрьской социалистической революции и Всесоюзный научно-исследовательский проектный институт титана (72) В. П. Николаев, И. С. Жовниренко, А. А. Рогаткин, Б. П. Титомер, А. В. Голодович, Л. Т. Волошин, В. П. Курбатов и Е. В. Мильцов (53) 66.099.2 (088.8) (56) Гельперин Н. И, и Носов Г. А. Основы техники кристаллизации расплавов. М.:

Химия, 1975, с. 136. ц„Я0„„1353499 A 1 (54) УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВА (57) Изобретение относится к химическому машиностроению, в частности к устройствам для фракционной кристаллизации расплавов хлоридов, получаемых при производстве четыреххлористого титана, и позволяет повысить производительность и снизить энергозатраты на дробление и охлаждение при непрерывном гранулировании материалов, склонных к адгезии. Перед шнеком радиально установлены вблизи охлаждаемой поверхности вращающегося диска на жестко закрепленном валу подпружиненные дисковые ножи. Скребок выполнен в виде поворотных подпружиненных секций с опорными поворотными катками, закрепленных вблизи задней полусферы шнека таким образом, что секции образуют секторную часть корпуса шнекового транспортера. 1 з. п. ф-лы, 4 ил.

1353499

Изобретение относится к области химического машиностроения, в частности к устройствам для кристаллизации расплавов, преимущественно хлоридов, получаемых при производстве четыреххлористого титана.

Целью изобретения является повышение производительности и снижение энергозатрат при гранулировании материалов, склонных к адгезии, за счет рыхления кристаллизата как при транспортировке, так и при его выгрузке.

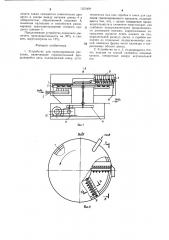

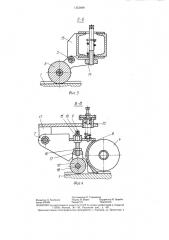

На фиг. 1 схематично изображено предлагаемое устройство, обший вид; на фиг. 2— вид А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 2; на фиг. 4 — разрез В-B на фиг.2.

Устройство для гранулирования расплава содержит горизонтально установленный диск 1, под которым расположен коллектор 2 с патрубком 3 для подачи охлаждающей воды. Вблизи наружной поверхности диска радиально смонтирован шнек 4 и перед открытой частью его на радиально закрепленной оси 5 консольно установлены подпружиненные дисковые ножи 6. За шнеком

4 на жестко закрепленной горизонтальной оси 7 и вблизи задней части шнека 4 установлены с возможностью поворота подпружиненные секции 8, опираюшиеся на наружную поверхность диска 1 поворотными вокруг вертикальной оси 9 катками 10. Поворотные секции 8 примыкают друг к другу боковыми сторонами, образуя секторную часть корпуса шнека 4.

Диск 1 и шнек 4 через зубчато-ременной привод 11 связаны с электродвигателем 12.

Шаг между дисковыми ножами 6 выбран из условия их равнопрочности при консольном закреплении и меньше шага витков шнека 4.

Габаритные параметры поворотных секций 8 с опорными катками 10 выбраны с учетом усилий скалывания и равнопрочности корпуса шнека 4. Шаг между стыками соседних поворотных секций соответствует шагу между дисковыми ножами 6.

Ножи 6 закреплены на основании 13 с помощью подпружиненных рычагов 14, соединенных с основанием шарнирно посредством радиальной горизонтальной оси 5.

Секции 8, образующие скребок и корпус шнекового транспортера, представляют собой рычаг. шарнирно соединенный с основанием 13 посредством горизонтальной оси 7, параллельной оси шнека, а другой подпружи ненный конец опирается на поворотный каток 10.

Поворотный каток укреплен на секторных секциях 8 посредством винта 14, кольца 15, гайки 16, вилки 17 и оси 18.

Устройство работает следуюшим образом.

Вначале работы, отпустив гайку 18, поворотом винта 14 в вилке 17 устанавливают рабочий зазор между секцией и поверх25

55 ностью диска 1. Затем гайку 16 на винте 15 заворачивают до упора в вилку 17.

В дальнейшем они вращаются вместе во втулке, приваренной к секции, обеспечивая поворот катка вокруг вертикальной оси.

Пружина прижимает каждую секцию, опирающуюся на каток, к диску. Диск, вращаясь при работе, вращает каток. Вращение катка желательно осуществить, соблюдая условие минимального проскальзывания его образующей относительно диска 1.

Для этого образующая катка должна строго совмещаться с линией радиуса диска.

Жесткое закрепление вилки 17 на секции 8 потребовало. бы высокой точности изготовления для выполнения оговоренного условия. Закрепление вилки 17 на поворотной оси способствует самоустановке оси 18 катка 10 в положение, соответствующее минимальному проскальзыванию его образующей, Рабочая поверхность катка 10 с этой же целью выполнена конической.

От электродвигателя 12 через привод 11 приводятся во вращение диск 1 и шнек 4.

В коллектор 2 подается вода, которая путем распыла охлаждает внутреннюю поверхность диска 1.

Расплав из летки печи (не показана) стекает на наружную поверхность диска 1 за шнеком 4. Образующийся в результате охлаждения расплава кристаллизат разрезается на полосы подпружиненными диско- выми ножами 6, которые вращаются за счет усилий трения между режущей частью каждого из дисковых ножей и кристаллизатом. За счет радиальной составляющей усилий резания часть кристаллизата в каждой из полос смещается, т. е. происходит разрыхление кристаллизата. Затем нижней кромкой подпружиненных поворотных секций 8 кристаллизат окончательно складывается с поверхности диска 1 и одновременно удаляется шнеком 4. Опорные катки 10 каждой из подпружиненных поворотных секций 8, копируя поверхность диска 1 вблизи места скалывания кристаллизата, обеспечивают перемещение секций относительно друг друга и оптимальный угол установки их нижней кромки с минимальным зазором у поверхности диска 1, тем самым до минимума уменьшая усилия скалывания и обеспечивая полную очистку охлаждаемой поверхности диска 1. Мелкая фракция готового продукта, попадающая в зазор между стыками поворотных секций 8, очишается при их взаимном перемещении и просыпается, образуя полосы, интенсивно охлаждаемые поверхностью диска 1, которые предопределяют при последующей кристаллизации прочностную неоднородность кристаллизата с уменьшением прочности на срез в пределах границ полос. При смещении подпружиненных поворотных секций 9 крупные фракции кристал1353499

Формула изобретения

Ясг.1

Фиа 2 лизата также смещаются относительно друг друга в зазоре между витками шнека 4 и поверхностью, образованной секциями 8, исключая налипание и способствуя равномерному транспортированию готового продукта шнеком 4.

Предложенное устройство позволило увеличить производительность на 35% и снизить энергозатраты на 15%.

1. Устройство для гранулирования расплава, включающее горизонтальный вращающийся диск, охлаждаемый снизу, установленные над ним скребок и шнек для удаления гранулированного продукта, отличающееся тем, что, с целью повышения производительности и снижения энергозатрат, оно

5 снабжено подпружиненными вращающимися дисковыми ножами, закрепленными посредством рычагов перед шнеком на оси, параллельной радиусу диска, а скребок выполнен из отдельных подпружиненных секций, имеющих форму части цилиндра и закрепленных вблизи шнека.

2. Устройство по п. 1, отличающееся тем, что каждая из секций снабжена опорным катком, поворотным вокруг вертикальной оси.

1353499

b-5

Составитель P. Горяинова

Редактор Л. Гратилло Техред И. Верес Корректор И. Эрдейи

Заказ 5310/9 Тираж 511 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул. Проектная, 4