Способ контроля величин зазоров между свариваемыми кромками при производстве спиральношовных труб

Иллюстрации

Показать всеРеферат

Изобретение относится к производству труб и может быть использовано при производстве спиральношовных труб, а именно для контроля величин зазоров между свариваемыми кромками. Изобретение может быть использовано при производстве многослойных спиральношовных труб большого диаметра. Целью изобретения является обеспечение высокой точности и надежности контроля величины зазоров между сва-. риваемыми кромками спиральношовных труб, в частности многослойных. Источниками 9-12 посылают световой поток к боковым граням слоев 1-4 многослойной трубы во время процессов ее формовки и сварки. Зеркальное отражение потока от поверхности кромок улавливают односторонними координатно-чувствительными фотоприемниками 17-20, производят логическую обработку сигналов фотоприемников и определяют величины зазоров между кромками и величины перекрытий слоев. В результате использования .способа повьш1аются качество сварного соединения и точность геометрических параметров трубы. 1 з.п. ф-лы, 6 ил. i (Л J, 7 эL-tf « 4lutS

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (gg 4 В 21 С 37/12, В 23 К 9/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР пО делАм изОБРетений и ОткРытий (21) 4055558/25-27 (22) 17.04.86 (46) 23.11.87. Бюл. Ф 43 (71) Всесоюзный научно-исследовательский и .проектно-конструкторский институт металлургического машиностроения (72) И.M. Липатов, А.С. Хохлов и Ю.П. Шуляев (53) 621.774.21(088.8) (56) Авторское свидетельство СССР

У 474408, кл..В 23 К 9/10, !972. (54) СПОСОБ КОНТРОЛЯ ВЕЛИЧИН ЗАЗОРОВ

МЕЖДУ CBAPHBAENbINH КРОМКАМИ ПРИ ПРОИЗВОДСТВЕ СПИРАЛЬНОШОВНЫХ ТРУБ (57) Изобретение относится к производству труб и может быть использовано при производстве спиральношовных труб, а именно для контроля величин зазоров между свариваемыми кромками.

Изобретение может быть использовано

„„Я0„„1353550 А1 при производстве многослойных cITH ральношовных труб большого диаметра.

Целью изобретения является обеспечение высокой точности и надежности контроля величины зазоров между сва-. риваемыми кромками спиральношовных труб, в частности многослойных. Источниками 9-12 посылают световой поток к боковым граням слоев 1-4 многослойной трубы во время процессов ее формовки и сварки. Зеркально отражение потока от поверхности кромок улавливают односторонними координатно-чувствительными фотоприемниками 17-20, производят логическую обработку сигналов фотоприемников и определяют величины зазоров между @ кромками и величины перекрытий слоев. р

В результате использования .способа повышаются качество сварного соединения и точность геометрических пара- метров трубы. 1 з.п, ф-лы, 6 ил.

1353550

Изобретение относится к сварке и может быть использовано при производстве спиральношовных труб, преимущественно многослойных большого диа5 метра, а именно при контроле величин зазоров между свариваемыми кромками.

Цель изобретения — обеспечение высокой точности и надежности контроля величин зазоров между свариваемыми 10 кромками спиральношовных труб, в частности многослойных.

Сущность способа состоит в том, что,проводя прямое измерение коорди-; наты каждой из контролируемых кромок с.последующей логической обработкой полученных значений координат, получают величину зазора каждого слоя и величины перекрытий слоев;

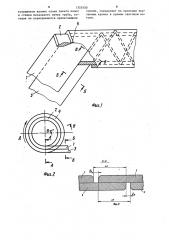

На фиг. 1 представлены сечения, 20 в плоскости которых контролируют координаты кромок, вид в плане формуемой трубы; на фиг. 2 — то же, вид с торца начального витка; на фиг.3 сечение А-А на фиг. 2; на фиг. 4 — 25 сечения Б-Б и В-В на фиг. 1 и 2; на фиг. 5 — схема измерения величин зазоров и перекрытий посредством отраженных световых потоков; на фиг. 6— то же, с использованием прямых свето- 30 вых потоков.

Способ контроля величин зазоров между свариваемыми кромками при производстве спиральношовных труб, например двухслойных, осуществляют сле- З5 дующим образом.

Раздельно контролируют координату каждой из четырех свариваемых кромок. Координаты кромок пакета полос определяют в плоскости (фиг. 1 и 2) сечения Б-Б, а слоев стенки начального витка трубы — в плоскости сечения В-В. Расстояние от линии сопряжения А-А до Б-Б по прямой выбирают равным расстоянию от А-А до B-В по 45 межслойной винтовой линии. При этом зазоры 3, и 8 между одноименными слоями (фиг. 3) в плоскости сопряжения определяют посредством разности координат (фиг. 4) кромок слоев 1 и

2 соответственно или кромок слоев 3 и 4. Аналогично перекрытия прилегающих (фиг. 3) слоев ьп и Т определяют разностью (фиг. 4) координат слоев 1 и 2 или слоев 2 и 4.

Для контроля координаты кромки (фиг. 5) . слоя 1-4 вдоль нормали 5-8 к ее боковой грани направляют световой поток от источника 9-12. Зеркальное отражение этого потока от поверхности кромки по оси 3-16 улавливают однострочным координатно-чувствительным фотоприемником 17-20. С выхода приемника 17 сигнал подают на входы логических блоков 21 и 22, с выхода приемника 18 — на входы блоков 21 и

22, с выхода приемника 19 — на входы блоков ?2 и 24 и с выхода приемника

20 — на входы блоков 23 и 24. Посредством логических операций с помощью. блоков 21 и 24 определяют величины зазоров Г и 8„, а с помощью блоков

22 и 23 — величины п и Т. Информацию, обработанную указанными блоками, подают в система автоматического регулирования величин зазоров и перекрытий, а также в систему индикаторов 25-28. Индикаторы 25 и 28 фиксируют соответственно величины 8 и 8„ а индикаторы 26 и 27 — величины 6п и 5Т.

Кромки наружного (фиг. 6) слоя 2 начального витка труб и нижнего споя

3 пакета полос не перекрываются прилегающими слоями, поэтому контроль координат указанных кромок осуществляют посредством прямых световых потоков источников 10 и 11 соответственно, формируя их теневые проекции на мишенях фотоприемников 18 и 19.

Пример. Контроль величин зазоров между свариваемьжи кромками при производстве спиральношовных труб производят с помощью многоканального измерителя зазоров. Измеритель ïî ñõåме, показанной . фиг. 6, монтируют на опытном трубосварочном агрегате для производства двухслойных спиральношовных труб диаметром 1420-1620 мм с суммарной толщиной стенки 24 мм.

Измеритель работает следующим образом (фиг. 5).

Вдоль каждой из осей 5-8 соответственно источниками 9-12 посылают параллельные световые потОки. Ширина светового потока превышает ширину засвечиваемого им слоя и возможные смещения слоя вдоль оси наблюдения.

Отраженный поверхностью фаски поток воспринимают однострочным координатно-чувствительным фотоприемником, который генерирует видеоимпульс. Длительность этого видеоимпульса и определяет координату кромки слоя в направлении продольной оси осветителя.

Таких координат при изготовлении двухслойных труб четыре. Логическая

1353550 рен выход в систему автоматического регулирования величин зазора между свариваемыми кромками, а также величин перекрытия прилегающих слоев °Вариант способа контроля с использованием прямого светового потока фиг. 61 отличается от предыдущего 4р тем, что коордийаты кромок наружного слоя 2 трубы и нижнего слоя 3 пакета полос получают в прямых параллельных потоках. Для этого источники 10 и 11 располагают по одну сторону освещае- 45 мых ими слоев 2 и 3, а соответствующие им фотоприемники 18 и 19 — по другую. В данном случае продольная ось светового потока и ось наблюдения фотоприемника составляют одну 5р линию. Эта линия лежит в плоскости боковой грани контролируемого слоя и ориентирована нормально к его поверхности.

Такое, расположение источников 10 55 и 12 и фотоприемников 18 и 19 относительно сооТветствующих им слоев

2 и 3 позволяет получить теневые проекции контролируемых кромок. Теневую

35 обработка вилеоимпчльсов электронными узлами 21-24позволяет определить, например, посредством разности координат кромок слоев 1 и 2 или разности координат

5 кромок слоев 3 и 4 величины зазоров о и Fц (фиг.5). Таким же образом с помощью разности координат кромок слоев 1 и 3 или 2 и 4 определяют величины hn и Т перекрытия кромок прилегающими слоями пакета полос или начального витка трубы.

Плоскость, образованная продольной осью каждого из параллельных световых потоков и осью наблюдения соответствующего фотоприемника, относительно линии сопряжения слоев смещают навстречу движения полосы. . Для контроля координат кромок пакета по.лос плоскости, образованные пересечением осей 15 и 13 и осей 7 и 15, смещают по прямой, а для контроля кромок начального витка плоскости пересечения осей 6 и 14 и пересече-. ния осей 8 и 16 — по винтовой линии. 25

Величина этого смещения для полосы и для трубы одинакова и выбрана в диапазоне пропорциональной зависимости параметров 3, о „, gn u KT в сечениях  — В и А-А (фиг. 3 и 4). др

Результаты контроля фиксируют (фиг.5) индикаторами 25-28. В блоках

21-24 логической обработки предусмотпроекцию соответствующей кромки преобразуют .фотоприемником в видеосигнал, аналогичный видеосигналу фотоприемника, воспринимающего отраженный световой поток. В остальном второй варинат способа аналогичен предыдущему.

С многоканальном измерителе применена схема измерения, представленная на фиг. 6. По сравнению со схемой на фиг. 5 последняя обладает некоторыми преимуществами. Например, измерительный электрический сигнал, получаемый от преобразования теневой проекции в прямом световом потоке, не зависит от качества поверхности кромки. Кроме того, второй вариант проще по конструкции и в настройке.

Такое осуществление способа контроля величин зазоров между свариваемыми кромками при производстве многослойных спиральношовных труб обеспечивает высокую точность и надежность контроля как величин зазоров между свариваемыми кромками, так и величин перекрытий прилегающих слоев. вследствие чего повышается качество сварных соединений и точность геометрических параметров трубы.

Формула изобретения

1. Способ контроля величин зазо-, ров между свариваемыми кромками при производстве спиральношовных труб посредством проекции зазора в световом потоке, который направляют на свариваемые кромки .трубы и улавливают приемником, о т л и ч а ю щ и йс я тем, что, с целью обеспечения высокой точности и надежности контроля величин зазоров между свариваемыми кромками многослойных спиральношовных труб, световой поток направляют нормально боковой грани каждого из слоев перед точкой сопряжения свариваемых кромок, улавливают приемником зеркальное отражение светового потока поверхностью кромки и фиксируют координату кромки слоя, аналогично определяют координаты всех свариваемых кромок, а величины зазоров между свариваемыми кромками и величины перекрытий прилегающих слоев определяют посредством логической обработки значений координат всех кромок.

2. Способ по п. 1, о т л и ч а юшийся тем, что, с целью повышения помехоустойчивости контроля, 5 . 1353550

6 координаты кромок слоев пакета полос слоями, определяют по проекции укаи стенки начального витка трубы, ко- заннык кромок в прямом световом поторые не перекрываются прилегающими токе.

A-A

1353550 Риа9

Составитель Э. Ветрова

Редактор П. Гереши Техред М.Ходанич

Корректор А. Обручар

Заказ 5655/12 Тираж 731 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4