Устройство для заливки роторов под газовым давлением

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к литью в металлические формы. Цель изобретения - повышение производительнс1сти. Устройство для заливки роторов содержит тигель 1 с расплавом и разъемную литейную форму, включающую кожух 2 и оправку 3 Кольцевой питатель 4 выполнен по разъему формы. В камеру давления 5, выполненную в оправке 3, газ подается чег рез штуцер 6. Пакет роторных пластин 7 размещен на оправке З Форму в сборе устанавливают на тигель 1, в котором находится расплав в таком количестве, что нижняя часть формы до кольцевого питателя оказывается погруженной в него, а камера давления 5 - изолированной о Процесс изготовления отливки ведут по технологии , разработанной для конкретного ротора. Использование изобретения позволит повысить производительность за счет исключения трудоемкой и длительной операции по герметизации формы на тигле. 2 ил. ig Фи9.1

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 В 22 D 18/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4018768/31-02 (22) 04.02.86 (46) 23.1 1.87. Вюл, ¹ 43 (71) Институт проблем литья AH УССР (72) Н,И.Печеный, А.Д.Михаленко, В.В.Чайкин, М;А.Любарский и Г,А.Примаченко (53) 621.746.073 (088,8) (56) Авторское свидетельство СССР № 325093, кл. В 22 D 18/00, 1970.

РЖ Технология машиностроения, 1975, ¹ 1, реферат 1Г309П. (54) УСТРОЙСТВО ДЛЯ ЗАЛИВКИ РОТОРОВ

ПОД ГАЗОВЫМ ДАВЛЕНИЕМ (57) Изобретение относится к литейному производству, в частности к литью в металлические формы. Цель изобретения — повышение производительности. Устройство для заливки роторов содержит тигель 1 с распла вом и разъемную литейную форму, включающую кожух 2 и оправку 3, Кольцевой питатель 4 выполнен по разъему формы. В камеру давления 5, выполненную в оправке 3, газ подается че-. рез штуцер 6. Пакет роторных пластин

7 размещен на оправке 3. Форму в сборе устанавливают на тигель 1, в котором находится расплав в таком количестве, что нижняя часть формы до кольцевого питателя оказывается погруженной в него, а камера давления 5 — изолированной. Процесс изготовления отливки ведут по технологии, разработанной для конкретного ротора, Использование изобретения позволит повысить производительность за счет исключения трудоемкой и длительной операции по герметизации формы на тигле. 2 ил.

Формула и зобр е тения:

Устройство для заливки роторов под газовым давлением, содержащее тигель с расплавом, камеру давления и разъемную литейную форму, включающую кожух, оправку и кольцевой питатель, выполненный по разъему формы, о т л ич а ю щ е е с я тем, что, с целью повышения производительности, камера давления выполнена в оправке.

Фиг 2

Составитель Л.Жукова

Редактор С.Патрушева Техред И.Верес Корректор M.Màêñèìèøèíåö

Тираж 741 Подписное

ВНИИПИ Государственного комитета СССР по дедам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Заказ 5657/13

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

1 13535 с

Изобретение относится к литейному производству, в частности к литью металлической формы.

Цель изобретения — повышение производительности.

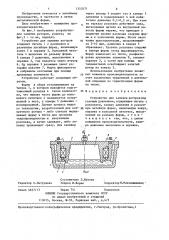

На фиг,1 изображено устройство- для заливки роторов, разрез, на фиг.2 — то же, вариант, Устройство для заливки роторов 10 содержит тигель 1 с расплавом и разъемную литейную форму, включающую кожух 2 и оправку 3, Кольцевой питатель 4 выполнен по разъему формы.

В камеру 5 давления, выполненную в 1В оправке 3, газ подается через штуцер

6. На оправке 3 размещен пакет роторнйх пластин 7, Форма фиксируется в собранном состоянии при помощи крепежных элементов 8. 20

Устройство работает следующим образом.

Форму в сборе устанавливают на тигель 1, в котором находится подготовленный расплав в таком количест- 25 ве, что нижняя часть формы до кольцевого питателя 4 оказывается погруженной в негб, а камеры 5 давления " изолированной, Дальше процесс ведут по технологии, разработанной для кон-.30 кретного ротора — либо сначала выдерживают форму в тигле для прогрева теплопроводностью и излучением расплава, а затем заливают, либо заливку производят сразу. Для заливки через штуцер 6 подают газ в камеру 5 давления и поддерживают в ней избыточное давление 0,1-0,3 ат, При этом на зеркало расплава действует сила, вытесняющая металл иэ внутренней полости формы -наружу, что приводит к поднятию уровня, расплава снаружи формы и к заполнению формы. После окончания кристаллизации, продолжающейся 3-10 мин, давление в камере 5 сбрасывают, Уровень расплава снаружи и внутри формы снова выравнивается.

Форму извлекают из тигля, расфиксировав крепежные элементы 8, снимают оправку 3, а затем при помощи выталкивателей освобождают залитый ротор из кожуха 2.

Использование изобретения позволит повысить производительность за счет исключения трудоемкой и длительной операции по герметизации формы на тигле.