Способ сушки или нагрева футеровки металлургической емкости и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии, в частности к сушке металлургических емкостей. Цель изобретения 1 повышение эффективностги сушки. Для этого устройство содержит крышку 2 с проходящим сквозь нее подающим теплоноситель трубопроводом 3 и отводящий канал 8. 2 снабжена охватывающим часть трубопровода 3 патрубком 7, размещенным в полости емкости 1, а отводящий канал 8 образован зазором между трубопроводом 3 и патрубком. Изобрвте1{ие позволяет увеличить эффективность процесса нагрева и сущки футеровки металлургической емкости 1 (ФМЕ) путем равномерного нагрева футеровки коаксиальным потоком теплоносителя, подаваемого в нижнюю зону емкости 1 с обеспечением высокой степени г его циркуляции в полости емкости и, как следствие,создание возможности максимального использования его теплоотводящей способности, приводящее к экономии топлива и сокращению времени сушки ФМЕ„ 2 с„По и 3 ЗоП, ф-лы, 3 ил., 3 табл. б с (Л Теппоноситель « Фм.

СОЮЗ СОВЕТСКИХ

СО1.1ИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) А1 (1) 4 В 22 О 41/00 в А (:.ЦТ)), ТЕХя ))г;1 (;„",) ». ъ ь

%ЯК ) )) qp

OllHCAHHE ИЗОБРЕТЕНИЯ

Тюлмас

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

llO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 4081806/23-02 (22) 25.06.86 (46) 23.11,87. Бюл, 1(43 (71) Производственное объединение

"Ждановтяжмаш" (72) В.Д.Клименко, Л.И,Данилов, Ю.И.Жаворонков, А.Г.Лунев, Е.Л.Оксаниченко и С,M.Këåíèí (53) 621.746.32 (088.8) (56) Авторское свидетельство СССР

Р 1121095, кл. В 22 0 41/00, 1983. (54) СПОСОБ СУШКИ ИЛИ НАГРЕВА ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ И

УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к области металлургии, в частности к сушке металлургических емкостей. Цель изобретения повышение эффективности сушки. Для этого устройство содержит крышку 2 с проходящим сквозь нее подающим теплоноситель трубопроводом

3 и отводящий канал 8. Крьш ка 2 снабжена охватывающим часть трубопровода 3 патрубком 7, размещенным в полости емкости 1, а отводящий канал 8 образован зазором между трубопроводом 3 и патрубком. Изобретение позволяет увеличить эффективность процесса нагрева и сушки футеровки металлургической емкости 1 (ФМЕ ) путем равномерного нагрева футеровки коаксиальным потоком теплоносителя, подаваемого в нижнюю зону емкости с обеспечением высокой степени его циркуляции в полости емкости и, как следствие, создание возможности максимального использования его тепло(р отводящей способности, приводящее к экономии топлива и сокращению времени сушки ФМЕ. 2 с.п. и 3 з.п. ф-лы, С, 3 ил., 3 табл. б

1353573

Изобретение относится к металлургии и может быть использовано при сушке футеровки металлургических емкостей, например сталеразливочных

5 ковшей.

Цель изобретения — повьппение эффективности.

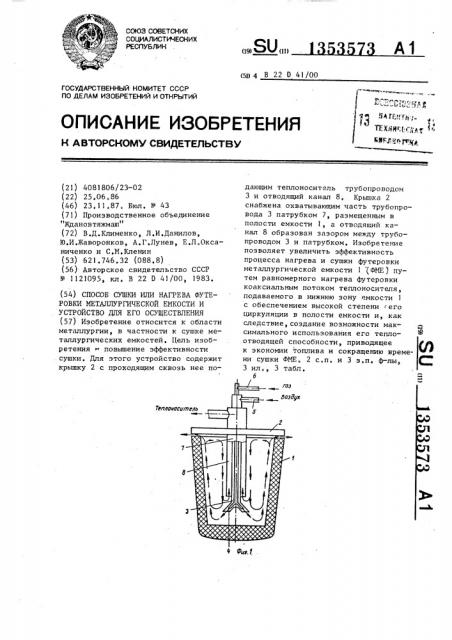

На фиг.1 — схема осуществления предложенного способа сушки стале- 10 разливочного ковша, фиг ° 2 и 3 — то же, варианты.

Сушку или нагрев футеровки металлургической емкости 1, например сталеразливочного ковша, производят с 15 помощью крышки 2, сквозь которую проходит подающий теплоноситель трубопровод 3, на концевой части которого с зазором к днищу емкости 1 установлены сопла 4, соединенные с трактами 20 подвода воздуха 5 и природного газа

6. При этом крышка 2 снабжена охватывающим часть трубопровода 3 патрубком

7, размещенным в полости емкости 1, срез которого размещен на некотором,25 расстоянии от сопел 4, а кольцевой зазор между трубопроводом 3 и патрубком служит отводящим каналом 8 отработанного теплоносителя, Кроме этого, между горловиной емкости 1 и 30 крьппкой 2 имеется зазор для выхода части теплоносителя из емкости 1 (фиг.1) .

При сжатии смеси природного газа и воздуха газообразный теплоноситель иэ сопел 4 поступает в нижнюю зону емкости 1. Затем теплоноситель, равномерно распределяясь по периферии днища, поднимается в верхнюю часть емкости 1, при этом часть теплоноси- 40 теля выходит через зазор между крьппкой 2 и горловиной емкости 1, а остальная часть теплоносителя (60-907.) направляется в отводящий канал 8, создавая тем самым циркуляцию тепло-. 45 носителя в емкости 1, показанную т стрелками. Часть теплоносителя вновь вовлекается в поток, исходящий из сопел 4 и продолжает циркулировать в полости емкости 1, отдавая свое теп- 50 ло на нагрев футеровки, что приводит к рециркуляции потока теплоносителя в полости емкости 1. Это увеличивает время нахождения теплоносителя и удлиняет путь его прохождения в полости., В качестве примеров осуществления способа производят сушку промышленных сталеразливочных ковшей емкостью

160 т с наливной футеровкой, имеющей верхний диаметр D = 3200 мм, нижний диаметр D 2800 мм, высоту Н =

3500 мм.

В известном варианте сушки горелку устанавливают на расстоянии 1000 мм от днища ковша, а отработанный теп- лоноситель направляют из емкости через зазор между крьш кой и горловиной ковша.

В вариантах сушки согласно изобретению горелку также устанавливают на расстоянии 1000 мм от днища ковша, при этом крьппку герметично соединяют с дополнительным патрубком, охватывающим горелку и имеющим выход в атмосферу за верхним габаритом крьппки, а кольцевой зазор между горелкой и дополнительным патрубком является отводным каналом отработанного теплоносителя. Сравнительные характеристики вариантов способов сушки ковша приведены в табл,1, Таким образом, уменьшение количества отработанного теплоносителя, отводящегося из центральной нижней части емкости ниже 607, снижает эффективность сушки за счет увеличения ее продолжительности, а увеличение вьш е 90Х также снижает эффективность за счет увеличения температуры внутри ковша вьппе верхнего о предела (около 700 С), обусловленного качеством высушенной.футеровки.

Устройство для сушки или нагрева футеровки металлургической емкости

1 содержит установленную с зазором . относительно торца емкости крьппку 2 с проходящим сквозь нее трубопроводом 3 для иодачи теплоносителя.

Крышка 2 снабжена отводящим патрубком 7, установленным коаксиально с зазором относительно трубопровода 3 для подачи теплоносителя. Нижний срез патрубка расположен вьппе среза трубопровода 3 из условия (0,1-0,4)Н, а его диаметр не превьппает 0,4 О, где О и Н соответственно наименьший диаметр и наибольшая высота полости емкости 1.

При диаметре патрубка 7, большем

0,4 О, уменьшено свободное пространство полости емкости между патрубком

7 и стенками полости емкости 1, что ухудшает циркуляцию теплоносителя, создавая тем самым возможность преждевременного подсоса теплоносителя в отводящий патрубок 7, Максимальный

1353573

1, Способ сушки или нагрева футеровки металлургической емкости, включающий подачу газообразного теплоносителя в нижнюю зону емкости, его циркуляцию в полости емкости и последующее удаление иэ емкости через ее верхнюю часть, о т л и ч а ю— шийся тем, что, с целью повышения эффективности; теплоноситель дополнительно отводят иэ центральной нижней зоны емкости в количестве 6090, 2. Устройство для сушки или нагрева футеровки металлургической емкости, содержащее установленную с зазором относительно торца емкости крьппку с проходящим сквозь нее трубопроводом для подачи теплоносителя, о т л и ч а ю щ е е с я тем, что, с целью повьппения эффективности, крьппка снабжена отводящим патрубком, установленным коаксиально с зазором относительно трубопровода для подачи теплоносителя, при этом нижний срез патрубка расположен вьппе среза трубопровода, из условия (0,1-0,4)Н, а его диаметр не превышает 0,4 О, где

0 и Н вЂ” соответственно наименьший диаметр и наибольшая высота полости диаметр патрубка 7 определяется из условия пропускания отработанного теплоносителя через зазор между патрубком 7 и трубопроводом 3 и зависит

5 от технологически заданного расхода теплоносителя, подаваемого по трубопроводу 3 в полость емкости 1.

При расположении нижнего среза патрубка 7 менее, чем на 0,1 Н выше 10 среза трубопровода 3, возможно увеличение потоками теплоносителя, выходящими из сопел 4, отработанных потоков теплоносителя, поступающих в отводящий патрубок 7. Это снижает 15 температуру поступающего теплоносителя ° повышает температуру отходящего, что снижает тепловой КПД устройства.

При расположении среза патрубка 7 20 более, чем на 0,4 Н вьппе среза трубопровода 3, возможен преждевременный отвод теплоносителя из полости емкости 1, что также снижает тепловой КПД устройства. 25

Примеры работы устройства сушки промышленных сталеразливочных ковшей емкостью 160 т осуществляют в соответствии с описанными условиями.

В табл.2 показана зависимость 30 технологических параметров от диаметра отводящего патрубка. Его нижний срез располагают на расстоянии 0,3 Н (1050 мм), количество теплоносителя, отводимого иэ центральной нижней

35 зоны емкости, составляет 80Х, Таким образом, значительное уменьшение диаметра отводящего патрубка уменьшает отвод отработанного теплоносителя, что снижает эффективность сушки за счет недопустимого увеличения температуры внутри ковша (максимально допустимая 700 С). Увеличение диаметра патрубка снижает рециркуляцию теплоносителя в полости емкости в результате преждевременного его отвода в центральный отводной канал.

В табл,3 показана зависимость технологических параметров по предложенному способу сушки ковша от высоты расположения среза отводящего патрубка над срезом трубопровода.

Диаметр отводящего патрубка выдержи-. вают равным 0,3 0 (840 мм), количест55 во теплоносителя, отводимого из центральной нижней зоны емкости, составляет 807.

Таким образом, уменьшение высоты расположения нижнего среза отводящего патрубка над срезом трубопровода недопустимо повышает температуру в полости ковша, а увеличение высоты ухудшает рециркуляцию и снижает тепловой КПД работы устройства, Формула из обре т ения емкости.

3, Устройство по п.2, о т л и ч аю щ е е с я тем, что отводящий патрубок снабжен заборным каналом.

4. Устройство по п.2, о т л и— ч а ю щ е е с я тем, что трубопровод снабжен разделительной диафрагмой, размещенной ниже среза патрубка.

5, Устройство по пп.2 и 3, о т— л и ч а ю щ е е с я тем, что заборный канал и разделительная диафрагма выполнены в виде секций, равномерно расположенных по окружности, 1353573

Таблица 1

Показатели

16

Время сушки, ч

450

175

Т аблица 2

Показатели б40

l 20

)400! Ьб0 мм

18

Вр емя сушки, ч

450

90 97

105 117

175

Таблица 3

Показатели

0,4

0 5

0,3

0,2

0,1

0 05

1400

1750

1050

350

700

175

Вр емя сушки, ч

450

73 80

98 120

85 87

175

Температура внутри ковша, C о

Расход природного газа, м /ч

Температура внутри

D ковша, С

Расход природного газа, м /ч

Температура внутри о ковша, С

Расход природного газа, м /ч

Известный способ

Известный способ

ИзвестHblH спОсОб

Количество теплоносителя,7, отводимого из центральной нижней зоны емкости

50 60 .70 80 90 100

12,5 12 11,2 15

470 545 610 650 720 585

157 131 98 85 80 120

Диаметр отводящего патрубка (в частях от 0) 13 12 12 5 13 S 15

830 725 650 630 610 585

Высота расположения среза отводящего патрубка над срезом трубопровода (в частях от Н) 10 10,8 11,5 12 )3 15

880 720 670 630 600 525

1353573

Фиг. 2

Составитель В.Сазонов

Редактор С.Патрушева Техред И.Верес корректор М. Максимишинец

Заказ 5657/13 Тираж 741 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб,, д.4/5 з

Производственно-полиграфическое предприятие, г,ужгород, ул.Проектная,4