Способ получения металлического порошка и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к получению металлического порошка распылением расплавов. Цель - повьшение выхода частиц порошка заданного фракционного состава. Через сопло напорного стояка, введенное под зеркало расплава-кристаллизатора , в проточный канал подают расплавленного металла . Указанная струя эжектирует расплав-кристаллизатор внутрь канала , интенсивно перемешивается с расплавом-кристаллизатором , диспергируется в частицы заданного размера и кристаллизуется на выходе из проточного канала. При этом оптимальным является диаметр канала, составляющий 2-4 исходных диаметра струи расплавленного металла, и длина канала, составляющая 40-80 исходных диаметров струи. Применение данного технического решения позволяет довести выход заданных фракций порошка до 90%. 2 с.п. 4-лы. 1 ил. SS

СО)ОЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (И) А1 (д1) 4 В 22 F 9/08

1 .r 11 < ..=й (ЛЭ11 : g",р:;crypt ! 1К% И? YBf >.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHQMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3934992/31-02 (22) 11.05 ° 85 (46) 23,11.87. Бюл. И 43 (71) Институт кибернетики им,В.M.Глушкова (72) В,И.Скурихин, А.И.Накорчевский, И.Г,Гладких, B.Ã.Ìèçèí, В.В.Казанский и Л.И.Корнеев (53) 621.762.224(088.8) (56) Авторское свидетельство СССР

1(509904, кл. В 22 F 9/08, 1976.

Авторское свидетельство СССР

У 859033, кл. В 22 F 9/08, 1980. (54) СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО

ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к получению металлического порошка распылением расплавов. Цель — повышение выхода частиц порошка заданного фракционного состава. Через сопло напорного стояка, введенное под зеркало расплава-кристаллизатора, в проточный канал подают струю расплавленного металла. Указанная струя эжектирует расплав-кристаллизатор внутрь канала, интенсивно перемешивается с расплавом-кристаллизатором, диспергируется в частицы заданного размера и кристаллизуется на выходе из проточного канала. При этом оптимальным является диаметр канала, составляющий

2-4 исходных диаметра струи расплавленного металла, и длина канала, составляющая 40-80 исходных диаметров струи. Применение данного технического решения позволяет довести выход заданных фракций порошка до 907.

2 с.п. ф-лы, ил.

1353580

Струю расплава с начальным диаметром d, =2-5 мм и начальной скоростью П, =4-10 м/с погружают в расплав-кристаллизатор и, начиная от сечения струи отстоящего от начального на расстоянии (4-8) d струю ограничивают до диаметра (2-4) d, на протяжении (40-80) d с кристаллизацией частиц металла на второй половине участка ограничения струи или после выхода струи из участка

Изобретение относится к порошковой металлургии, в частности к получению порошка диспергированием расплавленных металлов.

Цель изобретения — повьппение выхода частиц порошка заданного фракционного состава.

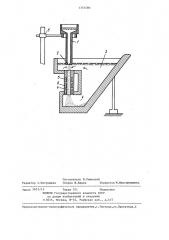

На чертеже приведена схема предлагаемого устройства. 10

Устройство состоит из напорного стояка 1 с соплом 2 на конце, емкости 3 для кристаллизатора с встроенным в нее проточным каналом 4, в стенках которого расположены нагрева- 15 тельные и охлаждающие злменты 5 и механизма б перемещения напорного стояка 1.

Устройство работает следующим образом.

Емкость 3 заполняют расплавомкристаллизатором, подключают систему подогрева и охлаждения (не показана) к элементам 5. Сопло 2 напорного стояка 1 центрируют с проточным каналом

4 и погружают в расплав-кристаллизатор при помощи механизма 6 перемещения на заданное расстояние от проточного канала 4. Металл непрерывно заливают в напорный стояк 1, поддер- З0 живая постоянным уровень металла, Струя металла истекает иэ сопла 2, электирует расплав-кристаллизатор в проточный канал 4, интенсивно пере мешивается с расплавом-кристаллизатором и диспергируется. Образующаяся смесь на конечном участке охлаждается элементами 5 и металл кристаллизуется, выпадая в виде порошка на дно емкости 3. Подогрев расплава- 40 кристаллиэатора, при необходимости, осуществляется нагревательными элементами 5, расположенными в верхней части проточного канала 4.

Предлагаемый способ реализуется 45 в процессе работы устройства следующим образом. ограничения, Диспергирование осущест вляется за счет энергии струи диспергируемого расплава при взаимодействии его с другим расплавом (расплавом-кристаллизатором), в ограниченном объеме. Во избежание преждевременной и периферийной кристаллизации диспергируемого расплава количество подсасываемого к струе металла расплава-кристаллизатора регулируется в зависимости от теплофизических параметров обоих расплавов и подогрева (охлаждения) смеси расплавов в ограниченном объеме. Кристаллизацию частиц металла осуществляют после равномерного распределения свойств смеси в поперечном направлении, потока.

Причем кристаллизацию можно осуществлять либо в ограниченном объеме, либо на выходе из него. Подогрев (охлаждение) смеси расплавов в ограниченном контуре позволяет регулировать конечную температуру затвердевших частиц. В связи с тем, что струя расплава металла находится в расплаве-кристаллизаторе и истекает в него, отсутствует контакт с газовой фазой и окисление полученных металлических частиц. Кроме того, обеспечивается однородность размеров этих частиц. Вводя различного рода присадки в расплав-кристаллиэатор можно совместить диспергирование с рафинированием расплава или с приданием поверхностному слою дисперсий специальных свойств (например, десульфурация, аллитирование, хромирование, поверхностная металлизация и др,).

В известнбм способе процесс расспыления и кристаллизации частиц происходит одновременно, условия кристаллизации частиц в центре и на периферии распыленной струи различные, различные и размеры частиц, при этом поверхности частиц насьпцаются газом.

Выбранные параметры способа подтверждены специальными исследованиями, которые показали, что размер получаемых частиц связан с исходным диаметром струи расплава и составляет порядка О,1 d,. Поскольку требуемый размер фракций порошка обычно соответствует области 0,1-0,5 мм, то необходимо чтобы d 2-5 мм.

При d, (2 мм начинают сказываться капиллярные эффекты, при d,>5 мм образуются частицы крупностью более

1353580

0,5 мм. Для организации эффективного распыливания необходим напор металла высотой 1-5 м, что обуславливает исходную скорость истечения струи U, =

=4-10 м/с. При U, < 4 м/с энергия недостаточна, при U,>10 м/с она избыточна. При расстоянии от среза сопла 1 меньше (4-8) й,. количество подсасываемой жидкости (кристаллиза- 10 тора) мало и диспегирование уменьшается за счет слипания частиц; при

11 больше (4-8) d — увеличивается бесполезно используемая энергия на перемешивание подсасываемой жидкости. 15

Соотношение диаметра ограничения

d„=(2-4) d, связано с длиной 1„.. При уменьшении d„, по сравнению с указанным пределом, часть металла будет идти мимо камеры, при увеличении d 20 сверх указанного будет подсасываться излишек окружающего расплава.

Длина участка ограничения струи (длина проточного канала) 1„ =(40—

80) do выбрана на основе опытных дан- 25 ных. При 1„ меньше заданного значения будет увеличиваться разброс фракционного состава при 1 меньше заданного — длина участка не влияет на качество порошка, но приводит к уве- 30 личению габаритов устройства, Пример. Для получения частиц порошка с размером 0,2-0,4 мм из рас-: плава стали Х20НЯО, нагретого до о

1450 С, имеющего температуру кристаллизации 1390 С, струю расплава с начальным диаметром do-- 2 мм и начальной скоростью 4 м/с погружают в расплав-кристаллизатор (смесь NaCfСаС1 ), имеющий 1400 С и температу- 40 о ру кристаллизации 550 С, и, начиная, от сечения струи, отстоящего от начального на расстоянии 12 мм, струю ограничивают проточным каналом диа.метром 6 мм на протяжении 120 мм, в стенках которого имеются охлаждающие элементы, обеспечивающие температуру внутренней поверхности стенок канала, равную 600-700 С, на протяжении последних 90 мм канала.

Для получения частиц порошка с размерами 0,3-0,7 мм из расплава стали Х20Н80, нагретого до 1450 С, струю расплава с начальным диаметром d =

=5 мм и начальной скоростью 10 м/с погружают в расплав-кристаллизатор

NaC1-СаС1, имеющий 1380 С.и, начиная от сечения струи, отстоящего от начального на расстоянии 25 мм, струю ограничивают каналом диаметром 15мм на протяжении 300 мм. В этом случае кристаллизация частиц расплавленного металла осуществляется на выходе из канала в объеме расплава-кристаллизатора.

Выход частиц порошка заданной фракции в обоих случаях,89-907. При получении порошков аналогичных фракций известным способом выход годного продукта не превышает 507.

Таким образом, применение предлагаемого технического решения позволяет IloljblcHTb выход частиц порошка заданного фракционного состава.

Формула и з о б р е т е н и я

1, Способ получения металлического порошка, включающий подачу стру : расплава в жидкий кристаллизатор, дробление струи и последующую кристаллизацию частиц металла, о т л и-ч а ю шийся тем, что, с целью повышения выхода частиц порошка заданного фракционного состава, дробление струи осуществляют путем ограничения ее поперечного размера диаметром, составляющим 2-4 исходных диаметра струи, на участке, длина которого равна 40-80 исходным диаметрам струи, участок ограничения струи расплавленного металла расположен ниже уровня жидкого кристаллизатора.

2. Устройство для получения металлического порошка, содержащее напорный стояк, сопло и емкость для кристаллизатора, о т л и ч а ю щ е е с я тем, что, с целью повышения выхода частиц порошка заданного фракционного состава, оно снабжено нагревательным и охлаждающим элементами и механизмом перемещения напорного стояка, а емкость для кристаллизатора выполнена с проточным каналом, расположенным соосно с соплом, причем нагревательные и охлаждающие элементы установлены в стенках проточного канала.

Составитель И. Киянский

Редактор С.Патрушева Техред И.Верес Корректор М.Максимишинец

3аказ 5657/13 Тираж 741 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.ужгород,ул.Проектная,4