Устройство для формования пластичных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к переработке пластичных материалов, в частности полимерных , и может быть использовано для формования резиновых заготовок объемной формы. Цель изобретения - повышение качества сформованных изделий. Для этого формообразующие элементы (ФЭ) 4 смонтированы на боковой поверхности валков 2 и 3 с возможностью перемещения в радиальном направлении относительно последних . Валки снабжены приводами для перемещения ФЭ, выполненными в виде дисковых кулачков 7 и 8 и взаимодействующих с ними толкателей 9. Толкатели 9 жестко связаны с ФЭ. Кулачки 7 и 8 закреплены на валах 5 и 6 валков 2 и 3 соответственно . При синхронном вращении валков ФЭ 4 заходят в зону загрузки утопленными в валки, и их гнезда заполняются при помощи экструдера 20 материалом . В зоне контакта валков 2 и 3 ФЭ радиально выдвигаются из валков до полного смыкания их кромок и происходит формование изделия 23 в полностью закрытой формующей полости. При дальнейше.м повороте валков эта пара ФЭ попадает в зону разгрузки, где с помощью сжатого воздуха сформованное изделие удаляется из гнезда ФЭ. 4 ил. ш (Л со ел со О5 Йе.Г

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3783230/31-05 (22) 20.08.84 (46) 23.11.87. Бюл. № 43 (71) Казахский химико-технологический институт (72) В. А. Горбунов, О. С. Балабеков, Л. А. Михайлов, IO. В. Брагин, В. Г. Голубев и Д. В. Литвиненко (53) 678.057.72 (088.8) (56) Патент США № 4389178, кл. 425 — 237 опублик. 1983.

Патент США № 3830612, кл. 425 — 194, опублик. 1974. (54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ

ПЛАСТИЧНЫХ МАТЕРИАЛОВ (57) Изобретение относится к переработке пластичных материалов, в частности полимерных, и может быть использовано для формования резиновых заготовок объемной формы. Цель изобретения — повышение качества сформованных изделий. Для этого формообразующие элементы (ФЭ) 4 смон„„SU„„1353610 А1 (504 В29В ll 12 В29С4308 тированы на боковой поверхности валков

2 и 3 с возможностью перемещения в радиальном направлении относительно последних. Валки снабжены приводами для перемещения ФЭ, выполненными в виде дисковых кулачков 7 и 8 и взаимодействующих с ними толкателей 9. Толкатели 9 жестко связаны с ФЭ. Кулачки 7 и 8 закреплены на валах 5 и 6 валков 2 и 3 соответственно. При синхронном вращении валков ФЭ 4 заходят в зону загрузки утопленными в валки, и их гнезда заполняются прй помощи экструдера 20 материалом. В зоне контакта валков 2 и 3 ФЭ радиально выдвигаются из валков до полного смыкания их кромок и происходит формование изделия 23 в полностью закрытой формующей полости. При дальнейшем повороте валков эта пара ФЭ попадает в зону разгрузки, где с помощью сжатого воздуха сформованное изделие удаляется из гнезда ФЭ. 4 ил.

1353610

Изобретение относится к области переработки пластичных материалов, в частности полярных, и может быть использовано для формования резиновых заготовок объемной формы.

Цель изобретения — повышение качества сформованных изделий.

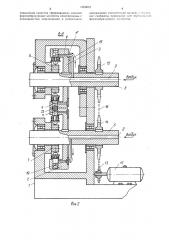

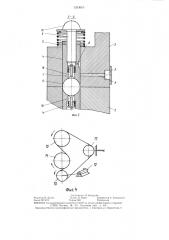

На фиг. 1 изображено предложенное устройство; на фиг. 2 — разрез А — -А на фиг. 1; на фиг. 3 — разрез Б — Б на фиг. 1; на фиг. 4 — кинематическая схема привода устройства.

Устройство для формования пластичных материалов содержит смонтированные на раме 1 поворотные навстречу один другому и одинаковые по диаметру валки 2 и 3 с размещенными на их боковых поверхностях съемными формообразующими элементами 4.

Формообразующие элементы 4 имеют гнезда а, которые при смыкании элементов 4 в зоне контакта валков образуют формуюшую полость в. Формообразующие элементы 4 смонтированы с возможностью перемещения в радиальном направлении относительно валков. Валки 2 и 3 установлены на приводных валах 5 и 6 соответственно. На этих же валах смонтированы приводы для перемещения формообразующих элементов, которые выполнены в виде дисковых кулачков 7 и 8, неподвижно закрепленных на соответствующих валах 5 и 6 и взаимодействующих с кулачками толкателей 9, жестко связанных с соответствующим формообразующим элементом 4. Для взаимодействия с кулачками толкатели 9 имеют сферические головки 10, между которыми и формообразующими элементами 4 расположены пружины 11., Вращение валков 2 и 3 осуществляется от электродвигателя 12 через цепную передачу, включающую звездочку 13 на выходном валу электродвигателя, звездочку 14 на валу 5, звездочку 15 на валу 6, цепь 16 и натяжную звездочку 17. Для извлечения сформованных изделий из гнезда а формообразующих элементов 4 в центральном канале с каждого формообразующего элемента 4 установлен подпружинснный клапан 18, открывающийся при подаче сжатого воздуха. Для подачи сжатого воздуха к клапану в формообразующих элементах 4 выполнены радиальные каналы d, связанные с выполненными в валках каналами е, которые объединены кольцевыми канавками f. выполненными на торцах валков 2 и 3. Канавки f через трубки 19 соединены с центральными каналами, выполненными в валах

5 и 6. По оси межвалкового зазора расположен питатель, который выполнен в виде экструдера 20 с головкой 21.

Устройство работает следующим образом.

Диски 2 и 3 приводятся от электродвигателя 13 через цепную передачу в синхронное вращение навстречу один другому, а парные формообразующие элементы 4 обоих валков, головки 10 которых поджаты пружинами 1 к дисковым кулачкам 7 и 8, начинают аксиа IbHo перемешаться в валках 2 и 3 в радиальнсм направлении. При заходе в зону загрузки формообразующие элементы 4 перемещаются к центру валков 2 и 3 и утап:Ièâàþòñÿ заподлицо с боковой поверхностью последних. Поступающий под давлением из головки 21 экструдера 20 пластичный материал 22, например резиновая смесь, заполняет одновременно гнезда а формообразующих элементов 4 валка 2 и валка 3.

5 10

При дальнейшем повороте валков 2 и 3 заполненные материалом 22 формообразуюгцие элементы 4 подаются в зону формования, где валки 2 и 3 касаются один другого. В этой зоне под действием кулачков 7 и 8 толкатели 9 перемещают лежащие на одной прямой, проходящей через центры валков 2 и 3, формообразуюгцие элементы в направлении от центра валков до полного смыкания торцов элементов 4 обоих валков. Происходит формование изделия 23 заданной объемной формы.

После этого эта пара формообразующих элементов переводится в зону выгрузки, в которой формообразующие элементы выталкиваются толкателями 9 за пределы вал20

25 для каждой пары формообразующих элементов.

Предложенное устройство обеспечивает непрерывный процесс формования изделий различной объемной формы I,óI åì установки формообразующих э.цементов i гнездами а требуемой формы.

Формула изобретения

Устройство для формования пластичных материалов, содержащее поворотные навстречу друг к другу валки с размещенными на их боковых поверхностях съемными формообразующими элементами и расположенный по оси межвалкового зазора питатель, отличающееся тем, что, с целью

30 ков 2 и 3 до сообщения каналов формообразующих элементов 4 с KBHBлами е валков 2 и 3. Осуществляется подача сжатого воздуха, под действием которого открываются клапаны 18 и выбрасывается из гнезда а сформованное изделие 23. При дальнейшем повороте валков

2 и 3 формообразующие элементы 4 перемешаются радиально к центру валков, прерывая подачу воздуха к клапанам 15, а последние своими пружинами возвращаются в исходное закрытое положение. Да40 лее формообразующие элементы подаются в зону загрузки и процесс повторяется

1353610

Риг. Z повыщения качества сформованных изделий формообразующие элементы смонтированы с возможностью перемещения в радиальном направлении относительно валков, а последние снабжены приводами для перемещс, и» формообразующих элементов.

71

18

Составитель В Батурова

Редактор В. Данко Техред И. Верее Корректор Л. Зимокосов

За к аз 53 15/15 Тираж 565 Поди исное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4