Устройство для переработки изношенных автопокрышек

Иллюстрации

Показать всеРеферат

Изобретение относится к переработке изношенных автопокрышек и может быть использовано в регенераторном производстве , где ocyщecтBv яeтcя разрушение денных автопокрышек с разделением на компоненты полученного сырья. Цель изобретения - повышение эффективности и экономичности переработки. Для этого разрушаюшиеся элементы выполнены в виде диаметрально расположенных двух пар роликов , установленных с возможностью свободного враш,ения симметрично относительно колес . Одна пара роликов размеш,ена с одной стороны покрышки, а другая - с противоположной . При этом радиальные ребра выполнены на конических колесах. Устройство снабжено кареткой для вертикального размеш,ения покрышки, на каретке смонтированы колеса и ролики. Конические колеса выполнены полыми для подачи, хладагента . 2 3. п. ф-лы. 9 ил. $ (Л со ел со О5

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1353612 д11 4 В 29 В 17/02

1 i

1 :, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4094184/31-05 (22) 25.07.86 (46) 23.11.87. Бюл. № 43 (71) Особое конструкторско-технологическое бюро Физико-технического института низких температур АН УССР (72) А. П. Назаренко, И. Д. Абушенков и В. К. Северин (53) 678.053 (088.8) (56) Патент Великобритании № 1438278, кл. В 2 А, опублик. 1973.

Авторское свидетельство СССР № 1214445, кл. В 29 В 17/02, 1984. (54) УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ

ИЗНОШЕННЫХ АВТОПОКРЫШЕК (57) Изобретение относится к переработке изношенных автопокрышек и может быть использовано в регенераторном производстве, где осуществляется разрушение охлажденных автопокрышек с разделением на компоненты полученного сырья. Цель изобретения — повышение эффективности и экономичности переработки. Для этого разрушающиеся элементы выполнены в виде диаметрально расположенных двух пар роликов, установленных с возможностью свободного вращения симметрично относительно колес. Одна пара роликов размещена с одной стороны покрышки, а другая — с противоположной. При этом радиальные ребра выполнены на конических колесах. Устройство снабжено кареткой для вертикального размещения покрышки, на каретке смонтированы колеса и ролики. Конические колеса выполнены полыми для подачи. хладагента. 2 з. п. ф-лы. 9 ил.

1353612

Изобретение относится к переработке изношенных армированных металлом автопокрышек и может быть использовано в регецера l oрll:)и производстве, где осуществляется разру!HQHIIE охлажденных автопокрhi:пек с отделением резины от металлического i:. каса.

Цель изобретения — повышение эффек ГHEÇHooTII и экономичности устройства.

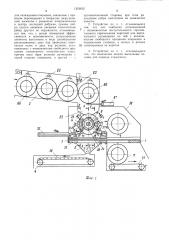

1-!а фиг. 1 схематически изображено предложенное устройство; на фиг. 2 — - разрез А А на фиг. 1; на фиг. 3 -- разреН В Б на фиг. 2; на фиг. 4 — разрез  — В на фиг. 1; на фиг. 5 --- разрез Г - Г на фиг. 3; на фиг. 6 — — разрез Д вЂ” — Д на фиг. 1; на фиг. 7 — — разрез E--Е на фиг. l; на фиг. 8 — — схематическое изображение участков контакта разрушаю1цих элементов с покрышкой (в развернутом виде) в начале нагружения; на фиг. 9 — схема изгиба покрышки (развертка) колесами и роликами.

Устройство для переработки изноц1снных автопокрышек содержит установленные на основании 1 агрегат 2 для охлаждения покрышек (до хрупкого состояния), каретку 3 и связанные с ней разрушающие элементы 4 — 7, рабочие поверхности которых снабжены радиально направленными к центру а покрышки ребрами б, в, д, е, ж, и.

Причем, ребра од1гого разрушающе î элемента смещены относительно ребер второго по окружности на половину шага, т. е. ребра б разрушающего элемента 4 смещены на половину шага относительпю реоер в, д разрушающего элемента 5, а ребра е разрушающего элемента 6 смещены на половину шага относительно ребер ж, и разрушаюгцего элемента 7, благодаря чему ребра б, е входят во впадины меж1у соответствующими ребрами в — — д и ж — и.

Разрушающие элементы выполнены в вид двух пар конических колес 4, 5 и 6, 7.

Число зубьев колес 4 и 5 отличается от числа зубьев (например, на единицу) колес 6 и 7. Каждая пара конических колес снабжена электроприводом синхронного вращения: колеса 4 и 5 снабжены приводом 8, а колеса 6 и 7 - — приводом 9. Оси конических колес 4, 5 и 6, 7 вместе с осью покрышки а расположены в одной и TQH же горизонтальной плоскости, т. е. покрышка расположена вертикально в зазоре между колесами ка>кдой пары 4, 5 и 6, 7. Последние дополнительно снабжены приводами !0 и ! возвратно-поступательного перемещения вдоль оси покрышки, каждое из конических колес 4 — 7 выполнено полым и, например, как одно целое с валом 12, а его внутренняя полость 13 снабжена теплообменными ребрами 14. Колеса 4- — 7 снабжены устройством 15 подвода охлаждающей жидкости, выполненным в виде стакана, зафиксированного на валу 12 разрезной крышкой 16, сопрягаемой с кольцевой ка5

IO ! )

?0

ЗО

) г

) )

)! 7

)О

55 навкой 17 вала !2. Внутри стакана 15 установлены фторопластовые манжеты 18 и 19, пространство между которыми сообщено каналами 20 и 21 с внутренней полостью 13 колес. Для подвода хладагента и отвода отработанных паров имеются каналы 22 и 23.

Каждая пара конических колес 4, 5 и

6, 7 снабжена двумя расположенными по разные стороны относительно покрышки парами роликов 24, 25 и 26, 27, оси вра1цсния которых пересекаются с осью покрышки. В каждой паре конических колес

4, 5 и 6, 7 эти пары роликов расположены симметрично llo обе тороHbl одного из колес, например колеса 4 (фиг. 9).

Устройство снабжено центрирующим покрышку стаканом 28, установленным соосно с ней с возможностшо вращения и поступательного перемещения вдоль своей оси посредством шарикоподшипников 29 на штоке 30 гидроцилиндра 31.

Каретка 3 снабжена приводом 32 и установлена на призматических направляю1цих базовой плиты 33. В нижней части каретки 3 имеется сквозное отверстие 34, а к базовой плите 33 подсоединен бункер 35, снабженный транспортером 36. Под правой частью базовой плиты установлен также транспортер 37, а над базовой плитой кожух 38. Каретка 3 снабжена двумя подвижными упорами 39 и 40 и связана с приводами 10 и 11 возвратно-поступательного перемещения конических колес ! — 7. Подвижные упоры 39 и 40, смонтированные в каретку 3, снабжены IHjpoприводами 41 и и i l возвратно-поступательного перемещения колес — 7 выполнены в виде траверс, жестко закрепленных на штоках 43 и 44 гидроцилиндров 45 и 46 и снабженных направляющими пальцами 47 и 48, связанными с кареткой 3 и предотвращающими вращение траверс вокруг осей i!IToKUB 43 и 44. Привод 9 пары конических колес 6 и 7 выполнен в виде электродвигателя, который кинематически связан с ними через чсрвяк 49, червячное колесо 50, смонтированное на валу 51, и зубчатые передачи 52, 53 и 54, 55. Колесо 54 смонтировано на шлицевом участке 56 вала 51. Конические колеса 6 и 7 смонтированы на валах 57 и 58, установленных в подшипниках 59 и 60. Аналогично связан и привод 9 с парой конических колес 4 и 5.

Агрегат 2 для охлаждения покрышек снабжен устройством 61 вертикальной автоматической загрузки покрышек. Агрега г 2 выполнен в виде наклонного желоба, снабженного форсунками 62 для разбрызгивания криогенной жидкости, а также отсекателем 63. Этот желоб имеет в своем днище сквозное отверстие 64, ограниченное боковыми стенками 65.

Устройство для переработки изношенных автопокрышек работае; следующим образом.

1353612

30

Покрышки 66 загружают на наклонный желоб и охлаждают криожидкостью, разбрызгиваемой форсунками 62. При отведенном вверх отсекателе 63 покрышка поступает в крайнее правое положение и удерживается снизу штоком гидроцилиндра 61.

Автоматизированный цикл работы устройства обеспечивается известным способом автоматического путевого управления посредством электрических командных сигналов, вырабатываемых путевыми датчиками, контролирующими исходное и конечное положение каждого механизма, а также релейной электросхемой управления (не показаны)

Под воздействием электрических сигналов реверсивные золотники гидростанции, управляемые электромагнитами (не показаны), переключаются в нужном направлении и направляют потоки рабочей жидкости под давлением в соответствующие полости гидроцилиндров. При этом автоматический цикл работы устройства переработки покрышек осуществляется в следующей последовательности.

Отсекатель 63 опускается вниз, задерживая охлаждаемые покрышки от скатывания вниз, а шток гидроцилиндра 61 отводится вправо, при этом охлажденная покрышка падает вниз на выдвинутые в рабочее положение упоры 39 и 40, удерживаясь при этом от потери вертикального положения посредством боковых стенок 65 желоба. После этого шток гидроцилиндра 61 снова перемешается влево, а отсекатель отводится вверх, обеспечивая перемещение новой покрышки. Шток 30 гидроцилиндра 31 перемещается вправо и вводит центрирующий стакан 28 в отверстие покрышки 66.

Одновременно с этим включается перемещение траверс 10 и 11, т. е. штоков 43 и 44 гидроцилиндров 45 и 46, навстречу друг другу. При этом упоры 39 и 40 отводятся вниз от покрышки, и включается вращение конических колес 4, 5 и 6, 7 от приводов 8 и 9. По мере плавного сближения траверс 10 и ll вращающиеся конические колеса постепенно сдавливают покрышку и одновременно сообщают ей врашательное движение вокруг оси а. Центрирование покрышки осуществляется стаканом 28. Одновременно с коническими колесами на покрышку действуют непрерывно бегушие по телу покрышки изгибающие моменты (в противоположных направлениях) от роликов 24-25 и 26-27. При этом вся поверхность покрышки непрерывно подвергается многократным, весьма эффективным знакопеременным напряжениям изгиба от роликов и под воздействием ребер конических колес.

Под воздействием изгибающих нагрузок охрупченная резина растрескивается и осыпается с металлического каркаса в виде мелкой крошки вниз, в бункер 35, из которого она поступает на транспортер 36.

Эффективному разрушению и отделению

4S

55 резины способствует то, что число ребер колес 6 и 7 отличается от числа ребер колес 4 и 5, благодаря чему места контактов ребер колес 6 и 7 с покрышкой не совпадают с аналогичными местами контактов ребер колес 4 и 5. Это видно из фиг. 8, на которой изображен начальный цикл нагружения покрышки ребрами конических колес. В первый момент, например, след и колеса 6 совпадает со следом и колеса 4, и их рассогласование по фазе рав»о нулю (1 =0). Г1о мере врашения колес эти рассогласования (Л, Лз, Л4,...) начинают постепенно возрастать, т. е. следы (или линии контактов) ребер колес 6 и 4 не совпадают между собой со все воaðàñтаюшей разностью фаз. И лишь в положениях р и с они снова совпадут (Л,=0).

Далее вновь начинает появляться и возI растает указанная разность фаз (Л =Л ) и т. д.. Средний диаметр конических колес

4 — 7 принят таким, чтобы отношение — — — не было равно целому числу, Dc д.ср где D.p — средний диаметр покрышки, контактирующий со средним диаметром конических колес.

В результате такого соотношения — ——

Дср

oL обеспечивается то, что ребра конических колес 4 — 7 при каждом новом обороте вращающейся покрышки 66 контактируют с последней в непрерывно обновляющихся и несовпадающих точках контакта, что создает равномерное распределение локальных изгибающих нагрузок по всей поверхности вращающейся покрышки. В процессе нагружения покрышки конические колеса 4 — 7 непрерывно охлаждаются хладагентом, прокачиваемым через полости 13 колес. Охлаждение конических колес предотвращает отепление резины в зоне контакта и исключает ее зал ип ание между разру ш а югци ми ребрами колес. По окончании цикла отделения резины (например, по команде от реле времени) вращение колес 4 — 7 прекрагцается, каретка 3 гидроцилиндром 32 перемещается вправо, перемещая металлический каркас разрушенной покрышки. При этом сначала стакан 28, а затем траверсы 10 и 11 отводятся в исходное положение, и каркас покрышки падает вниз на транспортер 37. Далее каретка 3 возврашается влево, и цикл повторяется. Устройство позволяет сушественно уменьшить габариты и металлоемкость разрушаюгцих элементов, снизить теплоприток к ним и расход хладагента. Многократное снижение рабочего усилия снижает износ разрушающHx элементов и снижает приводную моьцность, что приводит к снижению энергозатрат.

Фор.яула изобретения

I. Устройство для переработки изношенных автопокрышек, содержащее агрегат

1353б12 для охлаждения покрышек, связанные с приводом перемещения к покрышке разрушающие элементы с радиально направленными к центру последней ребрами, причем ребра одного элемента смещены относительно ребер другого по окружности, отличающееся тем, что, с целью повышения эффективности и экономичности, разрушающие элементы выполнены в виде диаметрально расположенных двух пар приводных конических колес и двух пар роликов, установленных с возможностью свободного вращения симметрично относительно колес, причем одна пара роликов размещена с одной стороны покрышки, а другая — с противоположной стороны, при этом ра диальные ребра выполнены на конических колесах.

2. Устройство по и. 1, отличающееся тем, что оно снабжено установленной с возможностью поступательного горизонтального перемещения кареткой для вертикального размещения на ней с возможностью свободного вращения покрышки и подвижными упорами, а колеса и ролики

10 смонтированы на каретке.

3. Устройство по и. 1, отличающееся тем, что конические колеса выполнены по лыми для подвода хладагента.! 3536!2

4-А

0g 52

1353612 в-D

/-/

no8epngmO

/6

23

Д г 7"

Puz 7 г/Ъг. У

Составитель Е. Михайлов

Редактор В. Заико Техред И. Всрсс Корректор А. Зимокосов

Заказ 5315Д5 Тираж 565 Подписное

ВНИИПИ Государственного KolltHTcòа СССР по делам изобретений и открытий

1!3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4