Форма для изготовления из пластмасс изделий с кольцевыми поднутрениями

Иллюстрации

Показать всеРеферат

Изобретение относится к технике нанесения покрытия на внутренние поверхности цилиндрических изделий сложного профиля и может быть использовано в машиностроении для формирования покрытий на втулках, цилиндрических деталях и других поверхностях тел вращения, имеюш.их сложный профиль, например кольцевые поднутрения . Цель изобретения - повышение надежности работы формы и улучшение каА-А честна изготовляемых изделий за счет обеспечения самоочистки сегментов от налипшего материала при разъеме формы. Для этого в форме, содержащей матрицу 1 и установленный в ней пуансон 2 и подвижные в радиальном направлении две группы чередующихся сегментов 4 и 5, контактирующих между собой боковыми поверхностями 12 и 13, хвостовики 6 и 7 которых установлены с возможностью взаимодействия с выполненными на пуансоне 2 наклонными направляющими 10 и 1 1 для поочередного перемещения сегментов каждой группы, причем сегменты одной группы выполнены с расширяющимися к рабочей поверхности боковыми поверхностями, а боковые поверхности сегментов другой группы выполнены параллельными направлению перемещения. При разъеме формы происходит скольжение боковой поверхности 12 сегментов 4 по боковой поверхности 13 сегментов 5, за счет чего обеспечивается са.моочистка сегментов . 6 ил. (О (Л со ел со 05 N3 10

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3810645/31-05 (22) 17,11.84 (46) 23.11.87. Бюл. № 43 (71) Институт механики металлополимерных систем АН БССР (72) П. Д. Стухляк, М. М. Близнец, П. В. Сысоев и В. А. Белый (53) 678.057.9 (088.8) (56) Патент Великобритании № 1045350, кл. В 5 А, 1966. (54) ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗ

ПЛАСТМАСС ИЗДЕЛИЙ С КОЛЬЦЕВЬ1МИ ПОДНУТРЕНИЯМИ (57) Изобретение относится к технике нанесения покрытия на внутренние поверхности цилиндрических изделий сложного профиля и может быть использовано в машиностроении для формирования покрытий на втулках, цилиндрических деталях и других поверхностях тел вращения, имеющих сложный профиль, например кольцевые поднутрения. Цель изобретения — повышение надежности работы формы и улучшение каА-А

„„SU„, 1353621 (SD 4 В 29 С 39/02, 39/10 чества изготовляемых изделий за счет обеспечения самоочистки сегментов от налипшего материала при разъеме формы. Для этого в форме, содержащей ма-рицу I и установленный в ней пуансон 2 и подвижные в радиальном направлении две группы чередующихся сегментов 4 и 5, контактирующих между собой боковыми поверхностями 12 и 13, хвостовики 6 и 7 которых установлены с возможностью взаимодействия с выполненными на пуансоне 2 наклонными направляющими 10 и 11 для поочередного перемещения сегментов каждой группы, причем сегменты одной группы выполнены с расширяющимися к рабочей поверхности боковыми поверхностями, а боковые поверхности сегментов другой группы выполнены параллельными направлению перемещения.

При разъеме формы происходит скольжение боковой поверхности 12 сегментов 4 по боковой поверхности 13 сегментов 5, за счет чего обеспечивается самоочистка сегментов. 6 ил.

1353621

5 !

О !

2О

ЗО

50

Изобретение относится к технике нанесения покрытия на внутренние поверхности цилиндрических изделий сложного профиля и может быть использовано в машиностроении для формирования покрытий на втулках, цилиндрических деталях и другьт поверхностях тел вращения, имеющих сложный профиль, например, кольцевые поднутрения.

Цель изобретения — повышение надежности работы формы и улучшение качества изготовляемых изделий за счет обеспечения самоочистки сегментов от налипшего материала при разъеме формы.

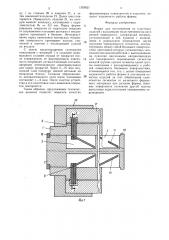

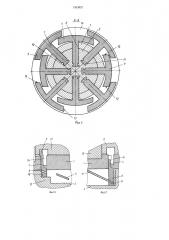

На фиг. 1 показана форма, разрез; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 то же, с сегментами в нерабочем положении; на фиг. 4 — сегмент в рабочем положении, разрез; на фиг. 5 и 6 — сегменты в нерабочем положении, разрез.

Устройство включает матрицу 1, размещенный в ней пуансон 2 с пазами 3, две группы подвижных радиально-чередующихся сегментов 4 и 5, контактирующих между собой боковыми поверхностями. Сегменты 4 снабжены хвостовиками 6, а сегменты 5 — хвостовиками ?. В хвостовиках 6 выполнены впадины 8, а в хвостовиках 7 впадины 9. На боковых поверхностях пазов выполнены чередующиеся наклонные направляющие 10 и 11. Наклонные направляющие 10 входят в зацепление с впадинами 8 хвостовиков б, а наклонные направляющие 11 — в зацепление с впадинами 9 хвостовиков 7. Боковые поверхности 12 сегментов 4 выполнены параллельными направлению перемещения и продольной оси хвостовика. Боковые поверхности 13 сегментов 5 выполнены параллельными боковым поверхностям 12 соседних сегментов 4, т.е. сегмент 5 выполнен расширяющимся к рабочей поверхности боковыми поверхностями. Под сегментами 4 и 5 на внешней цилиндрической поверхности матрицы 1 выполнена кольцевая канавка 14. Для фиксации сегментов 5 в рабочем положении паз 3 выполнен со ступенькой 15 и штифтом 16.

Штифт 16 при выдвинутых сегментах 4 и 5 входит во впадину 17 хвостовика 7. Наклонные направляющие 11 выполнены меньшей длины, чем наклонные направляющие 10.

Ступенька 15 выполнена в дне паза 2 с наклонными направляющими 11 в противоположной от них стороне. Наклонные направляющие 10 и 11 размещены под острым углом к оси пуансона 2. Концы направляющих 10 и 11, размещенные ближе к оси пуансона 2, расположены в одной плоскости, которая перпендикулярна оси пуансона 2.

На пуансоне 1 выполнены выступы 18 и 19.

B стакан 20 помещают матрицу 1 и изделие 21.

Устройство работает следующим образом.

B стакан 20 устанавливают изделие 21, а затем матрицу 1 с сегментами 4 и 5 в нерабочем положении. В этом случае выступ 18 контактирует с матрицей 1. Для установки сегментов 4 и 5 в рабочем положении перемещают пуансон 2 до упора выступа 19 в матрицу 1. Наклонные направляющие 0 и 11, входящие во впадины 8 и 9 хвостовиков 6 и 7, выдвигают сегменты 4 и 5 из кольцевой канавки 14. При выходе из впадин 9 наклонных направляющих 1 сегменты 5 хвостовиками 7 располагаются на ступеньках 15 и не двигаются в радиальном направлении при движении пуансона 2. Сегменты 4 продолжают радиальное движение при дальнейшем движении пуансона 2, так как направляющие 10 находятся в зацеплении с хвостовиками б посредством впадины 8. Сегменты 4 поверхностями 12 скользят по поверхности 13 сегментов 5, очищая компаунд, и при упоре выступом 19 в матрицу 1 образуют с сегментами 5 кольцевой выступ на наружной поверхности матрицы 1.

Фиксация сегментов 5 происходит ступеньками 15, которые расположены в дне паза 3, и штифтами 16, входящими во впадины 17 хвостовиков 7. Фиксация сегментов 4 осуществляется наклонными направляющими 10, которые не выходят из впадин 8 хвостовиков 6. После этого в зазор, образованный поверхностью изделия 21, наружной поверхностью матрицы 1 и сегментами 4 и 5, вносят компаунд. Заливку производят при 40 — 50"C. После отверждения покрытия приводят в движение пуансон 2.

Выступ 18 начинает двигаться к матрице 1. Происходит отрыв сегментов 4 при взаимодействии наклонных направляющих

10, входящих во впадины 8, и хвостовиков 6, которые расположены через одно радиальное отверстие. Это приводит к уменьшению усилия во время отрыва формирующих деталей от покрытия, в данном случае только сегментов 4. Происходит скольжение боковой поверхности 12 сегмента 4 по боковой поверхности 13 сегмента 5, что обеспечивает самоочистку сегментов. В это время сегмент 5 неподвижен относительно сформированной поверхности, так как хвостовик 7 движется по поверхности ступеньки 15 вдоль оси пуансона 2, а радиальные отверстия в матрице 1 обеспечивают возможность только радиального смещения хвостовиков 7.

Расположение хвостовиков 7 на ступеньках 15 предохраняет сегменты 5 от радиального перемещения к оси пуансона 2.

При входе наклонных направляющих 11 во впадины 9 хвостовиков 7 сегменты 5 начинают радиальное движение к оси пуансона 2. Это позволяет осуществлять последовательный отрыв сначала одной группы сегментов (сегментов 4), а затем друтой (сегментов 5). При контактировании выступа

18 с матрицей 1 сегменты 4 и 5 располагаются в кольцевой канавке 14 и не выходят за пределы наружной поверхности матрицы 1. После этого извлекают матри1353621

Формула изобретения

20 цу 1 из стакана 20 и изделия 21, а затем извлекается изделие 2!. Далее цикл повторяется. Поверхность изделия 21, на которую наносят компаунд, изготовляют с шероховатостью Ка = 0,5 мм. Перед форми- 5 рованием покрытия ее тщательно очищают от загрязнения стальными щетками и неоднократно промывают в бензине. Непосредственно перед нанесением компаунда очищенные поверхности громывают кистью, смоченной в ацетоне с последующей сушкой на воздухе.

С целью предотвращения склеивания композиции с матрицей 1 и создания минимального условия отрыва от покрытия после отверждения, ее формирующую поверх- 15 ность покрывают антиадгезионным составом, например автополиролем консервирующим для новых покрытий. Через 5 — 10 мин подсохший слой полируют мягкой ветошью до появления блеска. Толщина образованного антиадгезионного слоя после полировки составляет 1 — 2 мкм. После очистки устройства и его подготовки цикл нанесения покрытия повторяется.

Таким образом, предложенное техническое решение позволит повысить качество формирующих поверхностей в изделиях, повысит надежность работы формы.

Форма для изготовления из пластмасс изделий с кольцевыми поднутрениями на внутренней поверхности, содержащая матрицу, установленный в ней пуансон с подвижными в радиальном направлении двумя группами чередующихся сегментов, контактирующих между собой боковыми поверхностями, хвостовики которых установлены с возможностью взаимодействия с выполненными на пуансоне наклонными направляющими для поочередного перемещения сегментов каждой группы, причем сегменты одной группы выполнены с расширяющимися к рабочей поверхности боковыми поверхностями, отличающаяся тем, что, с целью повышения надежности работы формы и улучшения качества изделий за счет обеспечения самоотчистки сегментов от налипшего формуемого материала при разъеме формы, боковые поверхности сегментов другой группы выполнены параллельными направлению перемещения.

1353621

5 Z1

27

77 70 фиг. Ч фиг. 5

1353621

1б

17

Составитель И. Фролова

Редактор В. Данко Техред И. Верес Корректор A. Зимокосов

3aказ 5315/! 5 Тираж 565 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, УК вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4