Пиролизная печь

Иллюстрации

Показать всеРеферат

Изобретение относится к терми- i ческому крекингу и пиролизу нефтяного сырья и может быть использовано в нефтехимической промышленности для получения этилена и других низших олефинов пиролизом углеводородного сырья. Изобретение решает задачу снижения коксообразования и повышения выходов этилена и суммы низших олефинов. Пиролизная печь содержит две параллельные радиантные камеры (РК) 5 и установленную над ними кон , Ab/f oSb/e газы С S СО сд 00 QO Фьа.1 Топ/}иВньш sffo

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

Al (gg 4 С 10 С 9/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕ ГЕПЬСТВУ

Аыгтой е еазы

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3985194/31-26 (22) 06. 12. 85 (46) 23.11.87. Бюл. У 43 (71) Институт газа АН УССР (72) В.М.Дмитриев, С.П.Гориславец, Н.И.Сульжнк, В.В.Троценко и В.И. Надточий (53) 66.041.454(088.8) (56) Масальский К.Е., Годик В.М, Пиролизные установки. — М.: Химия, 1968, с. 35.

Патент США У 3274978, кл. 122-356, опублик. 1966. (54) ПИРОЛИЗНАЯ ПЕЧЬ (57) Изобретение относится к термическому крекингу и пиролизу нефтяного сырья и может быть использовано в нефтехимической промьпнленности для получения этилена и других низших олефинов пиролизом углеводородного сырья. Изобретение решает задачу снижения коксообразования и повышения выходов этилена и суммы низших олефинов. Пнролизная печь содержит две параллельные радиантные камеры (РК) 5 и установленную над ними кон1353801 вективную камеру 8, В центре каждой

PK установлен вертикальный реакционный змеевик (P3), а в конвективной камере размещены секции нагрева сырья

9 и пара 10. Последняя соединена с

Р3. Над каждой PK по ее продольной центральной оси установлен коллектор (К) 17, соединенный с конвективной секцией нагрева сырья. К коллектору

Изобретение относится к крекингу .и пиролизу нефтяного сырья, к трубчатым печам пиролиза и может быть использовано в нефтехимической про5 мышленности для получения этилена и других низших олефинов пиролизом углеводородного сырья.

Цель изобретения — снижение коксообразования и увеличение выхода низших олефинов.

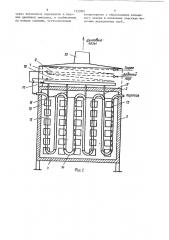

На фиг. 1 представлена предлагаемая печь, поперечный разрез, на фиг. 2 — радиантная камера, продольный разрез, на фиг. 3 — узел соединения сырьевого коллектора с реакционным змеевиком.

Пиролизная печь содержит две образованные боковыми 1 и торцовыми

2 стенами потолочным 3 и подовым 4 перекрытиями параллельные радиантные камеры 5 и одну образованную боковыми 6 и торцовыми 7 стенами конвективную камеру 8, расположенную над просветом между радиантными камерами 25

5 вдоль их продольной оси, В центре конвективной камеры 8 размещены конвективные секции нагрева сырья 9 и пара 10. В центре радиантных камер

5 вдоль их боковых стен 1 вертикаль- д0 но в один ряд установлены реакционные змеевики 11, соединенные с конвективной секцией 10 нагрева пара и ,состоящие из вертикальных нечетных

12 (с нисходящим движением парогазо35 вой смеси) и четных 13 (с восходящим движением парогазовой смеси) труб, соединенных нижними 14 и верхними 15 двойниками. На боковых стенах 1 радиантных камер 5 установлены радиационные горелки 16, Над потолочным перекрытием 3 каждой радиантной присоединены трубы 18 которые проходят через потолочное перекрытие

PK и стенки верхних двойников Р3.

На концах трубы !8 снабжены коническими соплами с отверстиями одинакового диаметра, которые концентрично с образованием кольцевого зазора размещены в начальных участках нечетных труб Р3. 3 ил. камеры 5 по ее центральной продольной оси размещен сырьевой коллектор

17, соединечный с конвективной секцией 9 нагрева сырья, и к которому соосно с нечетными трубами 12 реакционного змеевика 11 перпендикулярно присоединены сырьевые трубы 18, диаметр которых меньше диаметра труб

12. Сырьевые трубы 18 проходят герметично беэ зазора через потолочное перекрытие 3 камеры 5 и через стенку верхних двойников 15, соединяющих нечетные 12 и четные 13 трубы змеевика 11. На конце сырьевые трубы 18 снабжены коническими соплами l9 с отверстиями одинакового диаметра, которые концентрично с образованием кольцевого зазора размещены в начальных участках нечетных труб 12 змеевика 11. Над конвективной камерой 8 установлена дымовая труба 20.

Печь работает следующим образом.

Водяной пар под давлением 0,40,6 МПа и при температуре насьпцения (700-250 С) подают в конвективную секцию 10 нагрева пара, перегревают о до 500-600 С и направляют в реакционный змеевик 11, Сырье (нефтяную фракцию) при 30-50 С и давлении 0,81,0 MIIR подают B конвективную секцию

9 нагрева сырья, где его испаряют, о и пары нагревают до 500-600 С, затем их направляют в коллектор 17, откуда по трубам 18, проходя через сопла

19, равными порциями поступают в нечетные трубы 12 змеевика 11, смешиваются с водяным паром (для первой сырьевой трубы) или с реагирующей парогазовой смесью (для последующих сырьевых труб), парогазовая смесь нагревается до заданной температуры

53801

40 з

13 пиролиза (800-900 С), в результате чего происходит разложение сырья с образованием продуктов пиролиза. Проходя через сопла 19 труб 18, сырье дросселируется, т.е. его давление снижается с 0,8-1,0 до 0,2-0,5 МПа (в зависимости от точки подвода).

В результате этого, а также благодаря одинаковому диаметру отверстий сопел 19, обеспечивается равномерная раздача сырья по трубам 18, Топливный газ подают на горелки 16, где он сгорает, и продукты сгорания раскаляют боковые стены 1 камер 5, которые служат источником лучистой энергии. Дымовые газы температурой о

1100-1200 С за счет конвекции отдают часть тепла поверхности змеевика 11 и направляются в конвективную камеру 8, где, отдавая тепло на испарение и нагрев паров сырья и воды, охлаждаются до 200-300 С и через дымовую трубу 20 выбрасываются в атмосферу °

Используя установку сырьевого коллектора с трубами, снабженными коническими соплами на концах, размещенными с кольцевым зазором в трубах реакционного змеевика с нисходящим движением парогазовой смеси, осуществляется рассредоточенный подвод сырья по длине реакционной зоны, что обеспечивает благоприятное соотношение значений времени контакта и парциального давления компонентов сырья, т.е. максимальному времени контакта соответствует минимальное парциальное давление (максимальная степень разбавления сырья водяным паром)..

50 мас.7, давление парогазовой смеси в зоне реакции 0,08 МПа.

При пиролиэе в известной печи средний состав продуктов пиролиза содержит, мас.7.: этилен 31,06 пропилеи 14,81; бутилен-бутадиеновая фракция 6,10, сжиженные. газы 14,23 пиробенэин 13,34, тяжелое жидкое топливо и кокс 20,46. Рабочий пробег реакционного змеевика (до закоксовывания) 250 ч.

При пиролизе в предлагаемой печи подачу сырья осуществляют в три этапа — по 5 кг/ч через равные участки реакционной зоны. Время контакта для

I — III порций сырья соответственно

0,35, 0,25 и 0,1 с, а степень разбавления водяным паром 150; 75 и 50 мас.7..

Состав продуктов пиролиза, мас.7: этилен 33, 15; пропилеи 15,26; бутилен-бутадиеновая фракция 8,45; сжиженные газы 14,63; пиробензин 15,76, тяжелое жидкое топливо и кокс 12,75.

Рабочий пробег (до эакоксовывания)

400 ч.

Таким образом, нри пиролизе бензиновой фракции в предлагаемой печи выходы этилена и суммы низших олефинов выше соответственно на 2,09 и

4,89 мас.X. Расходные коэффициенты сырья на 1 т этилена при пиролизе соответственно 3,219 и 3 017 т/т.

Повышение рабочего пробега свидетельствует о снижении коксообразования.

Формула изобретения

Пиролизная печь, включающая радиантную камеру с установленным по

Сырьевые трубы 18 с соплами 19 должны устанавливаться в трубах с нисходящим движением парогазовой смеси, чтобы избежать потерь давления на преодоление скоростного напора подаваемого сырья, причем положительный эффект достигается при любом конструктивно приемлемом соотношении размеров сырьевых и реакционных труб.

Проводят опыты по пиролизу прямогонной бензиновой фракции в пиролизных известных и предлагаемых печах, при этом поддерживают следующий технологический режим процесса: расход сырья 15 кг/ч, температура пиролиза

850 С, общее время контакта 0,35 с, добавка водяного пара (общего) ее центру вдоль боковых греющих стен вертикальным реакционным змеевиком с верхними и нижними двойниками, соединенным с конвективными секциями нагрева сырья и пара, установленными в конвективной камере, размещенной над потолочным перекрытием радиантной камеры, о т л и ч а ю щ а яс я тем, что, с целью снижения коксообразования и увеличения выхода низших олефинов, она снабжена коллектором, установленным над потолочным перекрытием радиантной камеры вдоль ее центральной продольной оси и соединенным с конвективной секцией нагрева сырья и трубами меньшего, чем трубы реакционного змеевика, диаметра, соединя ощими коллектор с нечетными трубами змеевика, проходящими

Б

»s>ao через потолочное перекрытие и верк- концентрично с образованием кольцение двойники змеевика, и снабженными вого зазора в начальных участках ие.на концах соплами, установленными четных реакционных тру

1 б дьмоЬ е

80.7Ы

1353801

Составитель В,Кудряшов

Техред Л. Олийнык Корректор А.Обручар

Редактор Н.Рогулич

Заказ 5670/24 Тираж 463 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, R-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4