Станок для закалки цилиндрических деталей

Иллюстрации

Показать всеРеферат

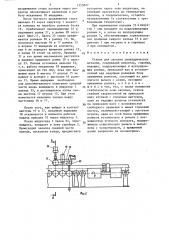

Изобретение относится к термической обработке и может быть использовано для закалки гладких цилиндрических деталей с индукционного нагрева , например пальцев. Цель изобретения состоит в повышении стабильности зоны закалки. Станок для закалки цилиндрических деталей содержит индуктор 1, спрейер 2, ведущие ролики 3, поддерживающие ролики 4 и центрирующие ролики 5. Ролики 3 получают ускоренное вращение от приводного вала, на котором установлен с возможностью свободного вращения ролик 13 рабочей подачи, а также закреЬлена.втулка. Ролик 13 и втулка на торцах, обращенных друг к другу, имеют выступы. Над роликами 3 и 13 расположен блок прижимных роликов 20 и 21. Прижимные ролики 20 и 21 закреплены на противоположных концах рычага 22, при этом ролик 20 установлен на эксцентриковой оси, несущей тягу, подпружиненную относительно рычага 22. Рычаг 22 связан с приводом поворота, например пневмоцилиндром 32. Установка в станке на приводном валу ролика 13 и втулки с выступами, а также блока качающихся прижимных роликов 20 и 21 позволяет получить остановку с постоянной выдержкой при перемещении деталей через индуктор и тем самым стабилизировать длину закаленного -участка деталей. 5 ил. i (Л 32 2f 00 ел оо 00 ю .Фиг.1

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (51)4 С 21 Р 1/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3978257/23-02 (22) 19. 11.85 (46) 23.11.87. Бюп. М- 43 (72) В.Н.Крупнов и Н.В.Ганаев (53) 621.785.545 (088.8) (56) Авторское свидетельство СССР

Ф 123544, кл. С 21 D 1/10, 1959.

Заявка Японии N - 55-45611, кл. С 21 D 1/42, 19.11.80. (54) СТАНОК ДЛЯ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕИ (57) Изобретение относится к термической обработке и может быть исполь- зовано для закалки гладких цилиндрических деталей с индукционного нагрева, например пальцев. Цель изобретения состоит в повышении стабильности зоны закалки. Станок для закалки цилиндрических деталей содержит индуктор 1, спрейер 2, ведущие ролики 3, поддерживающие ролики 4 и центрирующие ролики 5. Ролики 3 получают ус„„SU„„1353827 А 1 коренное вращение от приводного вала, на котором установлен с возможностью свободного вращения ролик 13 рабочей подачи, а также закреплена втулка.

Ролик 13 и втулка на торцах, обращенных друг к другу, имеют выступы. Над роликами 3 и 13 расположен блок прижимных роликов 20 и 21. Прижимные ролики 20 и 21 закреплены на противоположных концах рычага 22, при этом ролик ?О установлен на эксцентриковой оси, несущей тягу, подпружиненную относительно рычага 22. Рычаг

22 связан с приводом поворота, например пневмоцилиндром 32. Установка в станке на приводном валу ролика 13 и втулки с выступами, а также блока качающихся прижимных роликов 20 и 21 позволяет получить остановку с постоянной выдержкой при перемещении деталей через индуктор и тем самым стабилизировать длину закаленного участка деталей. 5 ил.

1

Над ведущими роликами 3 и 13 установлен блок 19 прижимных роликов 20 и 21, состоящий из двуплечего рычага 4>

22, установленного на оси 23. На концах рычага 22 установлены оси, несущие прижимные ролики 20 и 21; на одном конце в подшипниках 24 качения установлена ось 25, на другом — закреплена ось 26. Ось 25 выполнена с эксцентриком, а прижимной ролик 20 установлен на эксцентрике на подшипнике 27 качения. Прижимной ролик 21 установлен на оси 26 на подшипнике

28 качения. На оси 25 с помощью. шпонки 29 установлен рычаг 30, на котором закреплена пружина 31 растяжения, второй конец которой соединен с ры1 135382

Изобретение относится к области термической обработки и может быть использовано при индукционном нагреве под закалку цилиндрических деталей, например пальцев звена гусеницы беэ головки.

Цель изобретения — повышение стабильности зоны закалки.

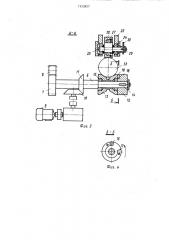

На фиг.1 изображен станок, общий вид, в момент продвижения деталей через индуктор с рабочей подачей; на фиг.2 — то же, в момент продвижения стыка двух деталей через индуктор; на фиг.3. — разрез А-А на фиг.1; 16 на фиг,4 — разрез Б-Б на фиг.3 на фиг.5 — разрез В-В на фиг.2.

Станок содержит индуктор 1, спрейер 2, механизм подачи, выполненный в виде ряда кинематически связанных 20 ведущих роликов 3, а также поддерживающие ролики 4 и центрирующие ролики 5. Ролики 3 получают ускоренное вращение от приводного нала 6 через пару сменных зубчатых колес 7 и 8, а вращение на приводной вал передается от электродвигателя 9 через коническую пару 10 и 11.

На приводном валу 6 на подшипниках 12 качения установлен один из ведущих роликов 13 (ролик рабочей подачи), и на шпонке 14 — втулка 15.

Ролик 13 и втулка 15 на торцах, обращенных друг к другу, имеют взаимодействующие между собой выступы 16 и 17 и образуют механизм 18 выдержки.

Торцовый выступ 17 втулки 15 выполнен сменным, что позволяет регулировать зазор между торцовыми выступами 16 и 17, а следовательно, время 40 выдержки при наладке станка.

2 чагом 22. Рычаг 22 связан с приводом поворота, например пневмоцилиндром 32.

Станок работает в непрерывном режиме следующим образом, Деталь 33, например палец звена гусеницы, из бункера (не показан) или с предыдущей операции механической обработки При встройке станка в автоматическую линию (не показано) поступает на ведующие ролики 3 механизма подачи. Ускоренное врещение роликов 3 обеспечивает быстрое перемещение пальца 33, который догоняет ряд предыдущих пальцев, один из которых в это время проходит через индуктор 1. ,В это время рычаг 22 с помощью пневмоцилиндра 32 занимает положение, при котором опущен ролик 20, В этом положении ролик 20 прижимается к пальцу 33 и эксцентрик оси 25 перемещен вверх. При этом поворачивается влево связанный жестко с осью 25 рычаг 30 и растягивает пружину 31. Палец 33 оказывается зажатым между роликами ?О и 13. В это время торцовые выступы 16 и 17 ролика 13 и втулки

15 находятся в контакте. Перемещение пальцев 33 происходит с рабочей подачей (фиг.1). В момент подхода стыка пальцев 33 (конец предыдущего и начало последующего) к зоне индуктора 1 подается команда на переброс роликов блока 19; Срабатывает пневмоцилиндр 32 и опускает ролик 21 (фиг.2), прижимая палец 33 к роликам 3 ускоренной подачи, — происходит быстрое продвижение стыка пальцев через индуктор и их концы не успевают прогреться до закалочной температуры.

В этот момент ось 25 под действием пружины 31 поворачивается эксцентриком вниз и, таким образом, поднятый ролик 20 тоже касается пальца 33, а пружина 31 при повороте рычага 30 вправо несколько сжимается и хотя с меньшим усилием, но прижимает палец 33 роликом 20 к ролику 13. А так как ролик 13.вращается медленее роликов 3, то быстро передвигаемый роликами 3 палец 33 увлекает за собой и ролик 13, установленный на приводном валу 6 с возможностью свободного вращения, заставляя его вращаться быстрее (обгоняя вал), выводит иэ контакта выступы 16 и 17 и раздвигает их с образованием зазора между ними. Таким образом, быстрое з 13538 продвижение стыка пальцев через индуктор обеспечивает включение в работу механизма 18 вьдержки.

После быстрого продвижения стыка пальцев 33 через индуктор 1 подает.—

5 ся команда на переброс роликов блока

19.,Срабатывает пневмоцилиндр 32 и поднимает ролик 21, а ролик 20 опускает (фиг.1). Палец 33 снова прижимается роликом 20 к ролику 13. Но, поскольку выступы 16 и 17 ролика 13 и втулки 15 выведены из контакта, вал 6 не передает вращение ролику 13, и палец 33 стоит на месте. Пружина

31 в это время максимально растянута и надежно прижимает ролик 20 к пальцу 33. Полная остановка пальцев 33, т.е. работа механизма 18 вьдержки, происходит до тех пор, пока при вращении вала 6 выступ 17 втулки 15 не войдет в контакт с выступом 16 ролика 13. Время выдержки необходимо для дополнительного подогрева средней части вновь вошедшего в индуктор 1 пальца 33, и регулируется путем смены выступа 17 втулки 15. При этом изменяется величина зазора между выступами 16 и 17.

После того, как войдут в контакт выступы 16 и 17, механизм вьдержки

18 отключается и начнется рабочая подача пальцев 33 через индуктор 1.

После индуктора 1 палец 33, перемещаясь, попадает в зону спрейера 2.

Происходит закалка средней части пальца, поскольку концы, продвигаясь

27 ускоренно через зону индуктора, не успевают прогреться до температуры закалки, а следовательно, остаются незакаленными (в соответствии с требованиями технологии).

При перемещении пальцев 33 виндуктор 1 они попадают на поддерживающие ролики 4, а затем на центрирующие ролики 5, обеспечивающие горизонтальное вращение каждого пальца 33 в индукторе 1 при нагреве и в спрейере

2 при охлаждении.

Формула изобретений

Станок для закалки цилиндрических деталей, содержащий индуктор, спрейер, ведущие, поддерживающие и центрирующие ролики, приводной вал и установленный над ведущими роликами блок прижимных роликов, состоящий из двуплечего рычага с осями, несущими прижимные ролики, о т л и ч а ю— шийся тем, что, с целью повышения стабильности зоны закалки, станок снабжен закрепленной на приводном валу втулкой с торцовым выступом, один из ведущих роликов установлен на приводном валу с возможностью свободного вращения и имеет торцовый выступ, взаимодействующий с выступом втулки, одна из осей блока прижимных роликов установлена в рычаге с возможностью углового поворота, подпружинена относительно рычага и выполнена с эксцентриком, а прижимной ролик закреплен на эксцентрике.

1353827

1353827

26

Составитель В.Белофастов.

Техред Л.Сердюкова Корректор Г.Решетник

Редактор В.Петраш

Заказ 5672/25 Тираж 550 Подписное

ВИИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4