Способ очистки внутренней полости крупногабаритных емкостей

Иллюстрации

Показать всеРеферат

Изобретение относится к очистке и обезжириванию крупногабаритных емкостей , имеющих в вертикальном направлении большие размеры, чем в горизонтальном , обеспечивается очисткой расторителями и может быть использовано в различных отраслях промышленности . Цель изобретения - снижение потерь и расхода растворителя. В нижнюю часть емкости подают органический растворитель, например хладон- 113, в парообразном состоянии. При этом воздух вытесняется из верхней части. После чего в верхнюю честь ем- 1СОСТИ подают парообразный растворитель до появления конденсата хладона-г113 в нижней части емкости, а из верхней части емкости выпускают пар до превращения конденсата в парообразное состояние. Такой цикл проводят несколько раз. Затем в верхнюю часть емкости подают воздух или его смесь с азотом до конденсации паров. Конденсат регенерируют вымораживанием . Предлагаемый способ позволяет сократить потери в 4760 раз и снизить расход растворителя в 20-30 раз. 1 ил. с с ел с: 00 ел со 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (19) (11) 1

1 (5D4 С 23G 5 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3962211/23-02 (22) 04.10.85 (46) 23.11.87. Бюл. М - 43 (72) В.Т.Железнов и А.Л.Поздняков (53) 621.7.024(088.8) (56) Авторское свидетельство СССР

Р 1147464, кл. В 08 В 9/08, 1983.

Авторское свидетельство СССР

Ф 1143946, кл. F 28 С 9/00, 1982. (54) СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОЛОСТИ КРУПНОГАБАРИТНЫХ ЕМКОСТЕЙ (57) Изобретение относится к очистке . и обезжириванию крупногабаритных емкостей, имеющих в вертикальном направлении большие размеры, чем в горизонтальном, обеспечивается очисткой расторителями и может быть использовано в различных отраслях промышленности. Цель изобретения — снижение потерь и расхода растворителя.

В нижнюю часть емкости подают органический растворитель, например хладон113, в парообразном состоянии. При этом воздух вытесняется из верхней части. После чего в верхнюю честь емкости подают парообразный растворитель до появления конденсата хладона-,113 в нижней части емкости, а иэ верхней части емкости выпускают пар до превращения конденсата в парообразное состояние. Такой цикл проводят несколько раз. Затем в верхнюю часть емкости подают воздух или era смесь с азотом до конденсации паров.

Конденсат регенерируют вымораживаниЮ ем. Предлагаемый способ позволяет сократить потери в 4760 раз и снизить расход растворителя в 20-30 раз. 1ил.

С::

1 1 35

Изобретение относится к очистке крупногабаритных изделий от механических и жировых загрязнений органическими растворителями и мажет быть использовано на предприятиях машиностроительной, химической и других отраслей промьш ленности.

Цель изобретения — снижение потерь и расхода растворителя.

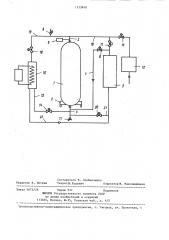

На чертеже представлена схема установки для реализации способа очистки.

Способ осуществляют следующим образом.

Изделие 1 устанавливают на опорный стол 2, пристыковывают трубопроводы

3 и 4. Парообразный растворитель подают иэ блока 5 регенерации через вентиль 6 трубопровод 7 в нижнюю часть изделия 1, при этом воздух из изделия 1вытесняется паром в атмосферу через предохранительное устройство 8 до появления паров в блоке 9 контроля концентрации. После этого парообраэный растворитель пропускают через трубопровод 10 и вентиль 11 в блок 5 регенерации, предохранительное устройство 8, вентили 6 и 11 закрывают. Изделие 1 полностью заполнено паром растворителя. Для проведения процесса конденсации в изделие 1 наддуваются пары растворителя от блока 5 регенерации через вентиль 11 и трубопроводы 10 или от блока 12 подачи воздуха через вентиль 13, трубопровод 10 до давления, равного или большего, чем давление насьпцения.

При этом происходит конденсация паров растворителя и очистка и обезжиривание стекающим по поверхности изделия конденсатом.

При появлении конденсата в нижней части изделия 1 производится сброс давления в иэделии да давления ниже давления насьпцения перепуском пара из изделия 1 через вентиль 14 и трубопровод 15 в блок 16 конденсации, Часть конденсата испаряется с поверхности изделия 1 и выносит загрязнения из труднодоступных мест или отрывает их. Для восстановления цикла в иэделие 1 подают пар из блока- 5 регенерации через вентиль 11 и трубопроводы 3 и 10. Цикл повторяется до получения требуемого результата по качеству очистки и обезжиривания.

Контроль осуществляют в помощью про,боотборника 17. Слив конденсата в

3840 2 блок 5 регенерации осуществляется через вентиль 18 и трубопровод 19.

После получения положительного результата при отборе проб жидкости с производят конденсацию оставшихся в изделии паров растворителя подачей холодного воздуха от блока 12 подачи через вентиль 13 и трубопро1О воды 3 и 10 до давления или равного давлению насьш1ения. После прекращения конденсации производят вымораживание паров растворителя в блоке 16 конденсации до ПДК. Слив конденсата из

15 изделия 1 в блок 5 регенерации производят через вентиль 20 и трубопровод 21, от блока 16 конденсации в блок 5 регенерации — через трубопровод 22.

Контроль концентрации паров в изделии осуществляют через блок 9 контроля концентрации. После окончания работ изделие 1 продувают горячим воздухом от блока 12 через вентили

25 13, 11, 6, трубопроводы 7 и 3 и прецохранительное устройство 8 в атмосферу, отсоединяют трубопроводы 3 и 4, снимают изделие с опорного стола 2.

Пример. Обезжиривают крупноЗО габаритную емкость с внутренним силовым набором. Для проведения обезжи" ривания иэделие устанавливают на опорный стол, пристыковывают трубопроводы подачи растворителя и изде35 лие. В качестве растворителя применяют хладон-113, который подают в парообразном состоянии с =50 -С с нижнюю часть изделия 1 от блока 5 регенерации через вентиль 6 по трубо-. проводам 7 и 4 до вытеснения воздуха из верхней части изделия 1 через предохранительное устройство 8, вентиль 6 закрывают, После этого в изделие 1 подают парообраэный растворитель через вентиль 11, трубопроводы

10 и 3 в верхнюю часть иэделия 1 до давления 0,1 кгс/см .

Для увеличения скорости конденсации проводят наддув паров растворителя в изделие 1 от блока 12 подачи

50 воздуха через вентиль 13 и трубопроводы 10 и 3 до давления 0,2 кгс/см при этом вентиль 11 закрывают. При появлении конденсата в нижней части иэделия 1 проводят сброс давления до атмосферного перепуском пара в блок

16 конденсации через вентиль 14, где пар растворителя конденсируется, за счет чего происходит уменьшение

Сйособ очистки внутренней полости крупногабаритных емкостей, преимущественно вертикальной, включа-" ющей обеэжиривание органическим раст" ворителем в жидком и парообразном состояниях и регенерацию очищающего вещества в замкнутом цикле, о т л ич а ю шийся тем, что, с целью снижения потерь и расхода растворителя, растворитель подают в нижнюю часть емкости в парообразном состоянии с вытеснением воздуха через верхнюю часть, затем в верхнюю часть емкости подают последовательно парообразный растворитель и охлажденный газ до появления конденсата растворителя в нижней части емкости, пос" ле чего иэ верхней части очищаемой емкости выпускают паровоэдушную смесь до перехода конденсата растворителя в парообразное состояние, причем указанный цикл повторяют многократно, а затем подают в верхнюю часть емкости охлажденный гаэ до конденсации паров растворителя с последующей их регенерацией вымораживанием до уровня предельно допустимой концентрации.

3 13538 давления. Затем подают пар хладона113 в верхнюю часть изделия 1 через вентиль 11 и трубопроводы 10 и 3 до давления 0,1 кгс/см и повторяют

r цикл. После проведения процесса в верхнюю часть изделия подают ниэкотемпературную смесь азота с воздухом от блока 12 подачи воздуха через вентель 13 до давления 0,2 кгс/см .

Затем проводят вымораживание несконденсировавшихся паров хладона-113 в блоке конденсации по замкнутому циклу, По сравнению с известным предлагаемый способ позволяет интенсифицировать процесс очистки и обезжиривания, так как обработка ведется циклическим парообразным и жидким растворителем при температуре жидкости и пара, большей или равной t„„ при н.у., что позволит эффективно очищать внутренние полости изделия. Кроме того, изменение давления в изделии позволит проводить циклическую обработку внутренней полости изделия, а это повьш ает эффективность очистки за счет раскачивания, отрыва и выноса частиц загрязнений из застойншх зон и труднодоступных мест. Возможно совмещение процессов обезжиривания и конденсации паров перед вымораживанием, что при заданных требованиях по качеству очистки позволит сократить трудоемкость. При одинаковой производительности испарителя возможна очистка нескольких иэделий, так как подача растворителя в иэделие ведется только в паровой фазе. Кроме того, снижаются потери растворителя до минимума за счет вымораживания па40 ром растворителя после окончания очистки изделия в блоке конденсации, 40

4 сокращаются потери в 4760 раз. При подаче в изделие растворителя в паровой фазе снижается расход растворителя в 20-30 раз за счет обработки изделия жидким растворителем, сконденсировавшимся на внутренней поверх" ности изделия. Атмосфера изделия очищается до предельно допустимой концентрации вещества в воздухе (ПДК} которая для хладона-113 установлена

3000 мг/м .

Формула иэобретени я

1353840

Составитель В. Олейниченко

Техред M. Хода нич Корректор М. Максимишинец

Редактор В. Петраш

Тираж 937 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий.

113035, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 5673/26

1роиэводственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4