Устройство для обработки полых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к холодной обработке металлов давлением, а именно к устройствам для обработки втулок , поршневых пальцев, и позволяет производить одновременно операции редуцирования и калибровки. Цель изобретения - повышение производительности и качества обработки. Устройство имеет основание 1 с установленными на нем опорами 2 и 3 для (Л

СОЮЗ СОНЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) (И) А1 (5() 4 В 21 D 41/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABT0PCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2 1) 4024 187/30-27 (22) 20,02.86 (46) 30.11.87. Бюл, Н 44 (71) Киевское производственное объединение по гильзам цилиндров нКиевтрактордеталь" (72) О.А, Розенберг, Э.К. Посвятенко, А,Д. Крицкий, В.В. Цокур, У.В. Сори(«а, А.Н. Шалай, И.Н. Павлюк, Н.Е.Дуд,«ик и P.À. Маслов (53) 621.774.72(088.8) (56) Авторское свидетельство СССР

Ф 827219, кл. В 21 D 41/00,03.05.79. (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОЛЫХ

ИЗДЕЛИЙ (57) Изобретение относится к холодной обработке металлов давлением, а именно к устройствам для обработки втулок, поршневых пальцев, и позволяет производить одновременно операции редуцирования и калибровки. Цель изобретения — повышение производительности и качества обработки. Устройство имеет основание 1 с установленными на нем опорами 2 и 3 для

1355329 направления матриц 4 и 5, механизм

6 подачи заготовок в зону обработки, механизм загрузки, механизм центрирования (МЦ) заготовок и механизм 9 сброса. Механизм 6 подачи имеет загрузочный лоток с двумя ручьями 10 и

11, распределитель 12 потока и приемные призмы 15 и 16. МЦ имеет калибрующие оправки, взаимодействующие с цилиндрами, несущими толкатели. Длина оправок зависит от длины заготовки.

Рычаг 17 устанавливает заготовки над опорами, Калибрующие оправки входят

Изобретение относится к обработке металлов давлением, а точнее к устройствам для обработки полых изделий типа втулок, .)

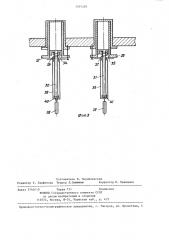

Цель изобретения — повышение производительности и качества обработки, На фиг. 1 показано предлагаемое устройство, общий вид; на фиг. 2

10 механизм подачи изделий в зону обработки; на фиг. 3 — пуансоны.

Устройство содержит основание 1 с установленными на нем опорами 2 и 3, внутри которых размещены с возмож15 ностью вертикального перемещения матрицы 4 и 5, и механизмы 6 подачи изделий в зону обработки, Над основанием смонтирована подвижная плита 7, на которой соосно матрицам установлены пуансоны 8, а под основанием — ме20 ханизм 9 сброса. Механизм 6 подачи включает загрузочный лоток с двумя ручьями 10 и 11, распределитель 12 потока, имеющий форму фланца и эак25 репленный на Г-образном рычаге 13, управляемом пневмоцилиндром 14, упоры в виде приемных призм 15 и 16, выполненные в виде сегмента, на внутренней поверхности которого расположены трапециевидные направляющие, двухпозиционный кантователь в виде разноплечего рычага i7 с неподвижными направляющими 18 и 19 и шарнирно установленными подпружиненными пружинами 20 и

2 1, три взаимосвязанные параллельные 35 штанги 22 — 24, встроенный пневмоцилиндр 25, Штанга 23 имеет изогнутый направляющий паз 26, взаимодействуюв заготовки. 1(BK ToJlbKo BITQKH гидроцилиндров доходят до своего крайнего положения. МЦ (8) опускается. Заготовки входят в матрицы 4 и

5. Рычаг 17 отходит на исходную позицию под загрузку. Толкатели продавливают заготовки через матрицы 4 и 5 и выдавливают оправки из обработанных заготовок, калибруя внутреннюю поверхность. Толкатели и штоки заготовок несущие оправки, поднимаются. Механизм 9 сброса выбрасывает обработанные заготовки в поддон. 3 ил. щий с неподвижным вращающимся вокруг своей оси ползуном 27.

Пуансон 8 содержит центрирующие оправки 28 и 29 на штоках 30 и 31 гидроцилиндров 32 и 33, во внутренних кольцеобраэных полостях 34 и 35 которых встроены пружинящие элементы

36 и 37..Корпусы гидроцилиндров несут полые толкатели 38 и 39 с заходными конусами 40 и 41 на торцовой рабочей поверхности.

Устройство работает следующим образом, Детали по загрузочному лотку заполняют ручей 10, заготовка лежит в приемной призме 16, распределитель 12 потока, поворачиваясь вместе с Г-образным рычагом 13 за счет пневмоцилиндра 14, пропускает по две детали в ручей 11, заготовка попадает в приемную призму 15. Дополнительные толкатели подают заготовки на направляющие 18 и 19 разноплечего рычага

17 кантователя. Шарнирно установленные подпружиненные призматические прижимы 20 и 21 ориентируют и прижимают заготовки к направляющим 18 и

19. Разноплечий рычаг 17 несет заготовки и поворачивает их в вертикальное положение эа счет неподвижного полэуна 27, обкатывающего направляющий паз 26 при движении взаимосвязанных параллельных штанг

22-24 пневмоцилиндром 25, Рычаг 17 устанавливает заготовки над опорами

2 и 3. Центрирующие оправки 28 и 29, связанные со штоками 30 и 31 гидро1355329 цилиндров 32 и 33, входят в заготовки.

Длина калибрующей оправки зависит от длины детали и находится в соотношении 7:5. Это оптимальная длина оправки, обеспечивающая получение калиброванной внутренней поверхности обрабатываемой детали. Увеличение длины оправки ведет к увеличению габаритов устройства, хода пуансона 10 пресса, что повышает металлоемкость конструкции, снижает производительность.

Как только штоки 30 и 31 гидроци- 15 линдров 32 и 33 доходят до своего крайнего положения, обе полости гидроцилиндров 32 и 33 соединяются со сливом за счет пружинящих элементов

36 и 37, встроенных в кольцевые вы- 20 точки 34 и 35. Штоки 30 и 31 отходят от крайнего положения на определенную величину, которая определяется приращением длины обработанной детали по сравнению с заготовкой. Верхняя пли. та 7 пресса, несущая пуансоны 8,опускается, заготовки входят в матрицы

4 и 5. Рычаг 17 отходит на исходную позицию и становится снова под загрузку. Полые толкатели 38 и 39 про- 30 давливают заготовки через матрицы 4 и 5 и выдавливают калибрующие оправки

28 и 29 из обработанных деталей,калибруя внутреннюю поверхность обрабатываемых деталей. Толкатели 38 и 39 и штоки 30 и 31, несущие калибрующие оправки 28 и 29 вместе с верхней плитой пресса, поднимаются. Механизм 9 сброса выбрасывает обработанные детали в поддон, Новые заготовки в это 40 время подаются рычагом 17 в зону обработки и становятся над опорами 2 и 3. Цикл обработки повторяется.

Изобретение позволяет повысить производительность за счет механизации процесса подачи изделий в зону обработки и повысить качество обработки эа счет разделения операций раздачи и редуцирования и воэможности компенсации удлинения изделия в процессе редуцирования.

Ф о р м у л а и э о б р е т е н и я

Устройство для обработки полых изделий, содержащее установленные на основании опоры с размещенными в них с возможностью вертикального перемещения матрицами и соосно установленные с каждой матрицей центрирующие оправки и полые толкатели, связанные с подвижной плитой, о т— л и ч а ю щ е е с я тем, что, с целью повышения производительности и качества обработки, устройство снабжено механизмом подачи изделий в зону обработки, установленными на подвижной плите соосно матрицам гидроцилиндрами, штоки которых размещены внутри толкателей, подпружинены относительно последних и соединены с центрирующими оправками, при этом механизм подачи изделий в зону обработки выполнен в виде двухручьевого загрузочного лотка с упорами и с распределителем потока, двухпозиционных дополнительных толкателей и кантователя с двумя подпружиненными призмами, а на торце толкателей выполнены эаходные конусы.

1355329

Составитель Н. Чернилевская

Редактор Т. Парфенова Техред Л.Олийнык Корректор О. Кравцова

Заказ 5740/10 Тираж 731 Подписное

ВПИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r. Ужгород, ул, Проектная; 4