Устройство для двусторонней сборки запрессовкой деталей типа дисков с осью

Иллюстрации

Показать всеРеферат

Изобретение относит ся к сборочному производству, а именно к устройствам для двусторонней напрессовки деталей типа дисков (Д) на ось, и позволяет повысить производительность и качество сборки путем снабжения запрессовочного устройства механизмами контроля размеров собранного узла (У). Это позволяет осуш,ествлять го в автоматическом режиме проверку величин линейных размеров торцами напрессованных Д и осями при любом положении на ложементе и сброс отбракованных У. На ложементы укладываются оси 10, при этом зажимы открыты. .Механизмы контроля настраиваются так, что их рычаги 26 контактируют в конце распрессовки с торцами 16 и 17 Д и в случае некоторого осевого смещения оси 10 от симметричного положения. При напрессовке Д 1 1 и 12 указанные рычаги сжимают пружины 24 и смешают плунжеры 22. После окончания напрессовки срабатывают зажимы, фиксирующие собранный У на ложементе. Прессующие оправки отводятся в исходное положение, и скобы 30 поворачиваются приводами 32 до горизонтального положения. В случае соответствия контрольных размеров заданным скобы возвращаются в исходное положение и собранный У передается на следующую операцию. Если контролируемый размер не соответствует заданному, подается команда на сброс У. 4 ил. 23 23 33 32 22 25 24 J I i (/ GO СД СП 4 00 4 3 Фие.З

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

А1

„„SU„„1355434 (Si) 4 В 23 Р 19/02

1 ф(р;

i3 „

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPGHOIVlY СВИДЕТЕЛЬСТВУ

2Ç 29 И 82

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4081560/25-27 (22) 02.07.86 (46) 30.11.87. Бюл. № 44 (71) Краматорский научно-исследовательский и проектно-технологический институт машиностроения (72) Е. А. Степанов, В. Е. Никитин, О. Д. Нестеров и С. H. Шевченко (53) 658.515 (088.8) (56) Воронин А. В., Гречухин А. И. и др. Механизация и автоматизация сборки в машиностроении. М.: Машиностроение, 1985, с. 187—

189, рис. 99. (54) УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ СБОРКИ ЗАПРЕССОВКОЙ ДЕТАЛЕЙ ТИПА ДИСКОВ С ОСЪЮ (57) Изобретение относится к сборочному производству, а именно к устройствам для двусторонней напрессовки деталей типа дисков (Д) на ось, и позволяет повысить производительность и качество сборки путем снабжения запрессовочного устройства механизмами контроля размеров собранного узла (У). Это позволяет осуществлять в автоматическом режиме проверку величин линейных размеров менарду торцами напрессованных Д и осями при любом положении на ложементе и сброс отбракованных У. На ложементы укладываются оси 10, при этом зажимы открыты. Механизмы контроля настраиваются так, что их рычаги 26 контактируют в конце распрессовки с торцами 16 и 17 Д и в случае некоторого осевого смещения оси 10 от симметричного положения.

При напрессовке Д 11 и 12 указанные рычаги сжимают пружины 24 и смещают плунжеры

22. После окончания напрессовки срабатывают зажимы, фиксирующие собранный У на ложементе. Прессующие оправки отводятся в исходное положение, и скобы 30 поворачиваются приводами 32 до горизонтального положения. В случае соответствия контрольных размеров заданным скобы возвращаются в исходное положение и собранный

У передается на следующую операцию.

Если контролируемый размер не соответствует заданному, подается команда на сброс У. 4 ил.

1355434

Изобретение относится к сборочному производству, а именно к устройствам для двусторонней напрессовки деталей типа дисков на ось.

Целью изобретения является повышение производительности и качества сборки.

Поставленная цель достигается путем снабжения запрессовочного устройства механизмами контроля размеров собранного узла, которые позволяют осуществлять в автоматическом режиме проверку величин линейных размеров между торцами напрессованных дисков и оси при лк>бом положении на ложементе и сброс отбракованных узлов.

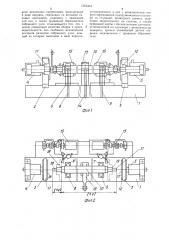

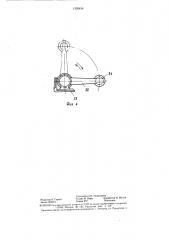

На фиг. 1 показано устройство, общий вид; на фиг. 2 — то же, вид сверху; на фиг. 3 — — механизмы контроля, общий вид; на фиг. 4 — вид А на фиг. 3.

Устройство включает в себя станину 1 и установленные на ней центровые оправки

2 и 3 с приводом перемещения в виде силовых цилиндров 4 и 5 (одновременного действия), ложементы 6 и 7 с зажимами 8 и 9 соответственно для размещения и окружного базирования оси 10 перед напрессовкой дисков 11 и 12, сбрасыватель 13 с приводом !4, а также два однотипных механизма !5 контроля йосле сборки осевого (линейного) положения опорных торцов i6 и 17 дисков 11 и 12 соответственно относительно торцов (буртиков) !8 и 19 оси 0 по положению упомянутых торцов 16 и 17 относительно торцов 20 и 21 той же оси 10. Механизм контроля 15 выполнен в виде плунжера

22 со ступицей 23, поджатой пружиной 24 к внутреннему торцу корпуса 25, закрепленного на станине 1. На ступице 23 шарнирно закреплен рычаг 26, связанный приводом его отвода в виде силового цилиндра 27, с кронштейном 28 ступицы 23.

На втулке 29 плунжера 22 свободно установлена скоба 30, соединенная муфтой 31 с приводом поворота 32, установленным на подрамке 33 плнужера 22„и бесконтактный датчик 34, электрически соединенный с приводом 14 сбрасывателя 13, Устройство работает следующим образом.

Перед началом одновременной сборки дисков 11 и 12 с осью 10 центровые оправки находятся в крайних исходных положениях.

Скобы 30 узлов контроля 15 находятся в вертикальном положении. Посредством автооператора (не показан) ось !О (например длинномерная ось тракторного прицепа) укладывается в ложементы 6 и 7, ориентирующие ее без базирования в осевом направлении, при раскрытых зажимах 8 и 9. Затем посредством манипуляторов (не показан диски 11 и 12 устанавливаются в центровые оправки 2 и 3. Посредством силовых цилиндров 4 и 5 оправки 2 и 3 с дисками 11 и

12 перемещаются во встречном направлении и собираются с осью 10 по прессовой посадке.

Поскольку оба силовых цилиндра 4 и 5 работают одновременно, то ось в процессе сбор2 ки может быть смещена на величину Л! (обычно 5 — 10 мм) в ту или иную сторону.

В соответствии с этой возможностью механизмы контроля заранее настраиваются так, что их рычаги 26 устанавливаются на расстояниях К„ от теоретических (исходных) положений торцов 18 и 19 оси 10, причем

Ки=! — К5 где! — базовый линейный контрольный размер, мм;

1ð К 1 — коэффициент запаса.

B результате рычаги 26 механизмов контроля 15 контактируют на финише сборки с торцами !6 и 17, перемещаемыми по оси 10 дисков 11 и 12. Диски, сжимая пружины 24, смещают плунжеры 22 с настроенным заранее расстоянием между острой кромкой рычагов 17 и бесконтактным датчиком 34 скобы 30 на котрольный размер 1.

После цикловой остановки гидроцилиндров 4 и 5 и отвода (при включенных зажимах) в исходное положение по команде системы управления (не показана) посредством приводов 32 поворачиваются до горизонтального положения скобы 30. При этом бесконтактные датчики 34 определяют точность линейного расположения торцов 20 и 21 от торцов 16 и 17 дисков 10 и 11. Тем самым контролируется сопряжение (степень близости) торцов дисков с торцами (буртиками) 18 и 19 той же оси 10.

В случае соответствия контрольных размеров заданным скобы 30 возвращаются в

30 исходное положение и подается команда на раскрытие зажимов 8 и 9 и автооператору для передачи оси 10 на следующую операцию, например, для последующей приварки дисков

10 и 11 по их торцам 16 и 17 к оси 10.

Если бесконтактные датчики 34 опреде

35 ляют несоответствие относительного положения торцов заданному, дается команда от датчиков 34 приводу 14 на сброс бракованной оси сбрасывателем 13.

В любом случае перед удалением оси из ложементов 6 и 7 рычаги 26 отводятся на некоторые расстояния от торцов дисков посредством цилиндров 27. После удаления готовой сборки рычаги 26 возвращаются в исходное положение и цикл сборки и контроля повторяется.

45 Таким образом, выполнение узла контроля в виде плунжера, образующего с рычагом и поворотной скобой своеобразный калибр с плавающим нулем отсчета, обеспечивает своевременный автоматизированный контроль качества напрессовки дис5Q ков на ось, исключает повторные проходы центральных оправок и повышает производительность установки в целом. Кроме того. предупреждается неисправимый брак.

Формула изобретения

Устройство для двусторонней сборки запрессовкой деталей типа дисков с осью, содержащее оппозитно установленные на стаl355434

3 нине механизмы напрессовки, выполненные в виде оправок, связанных со штоками силовых цилиндров, ложемент с зажимами для оси, а также приводной сбрасыватель собранного узла, отличающееся тем, что, с целью повышения качества сборки и производительности, оно снабжено механизмами контроля размеров собранного узла, каждый из которых выполнен в виде корпуса, 4 установленного в нем с возможностью осевого перемещения подпружиненного плунжера со ступицей, приводного рычага, шарнирно закрепленного на ступице, а также приводной скобы с бесконтактным датчиком, установленной на плунжере с возможностью поворота, причем упомянутый датчик соединен электрически с приводом сбрасывателя.

1355434

ЮЗ

Фцг. 4

Составитель Н. Пожидаева

Редактор Н. Горват Техред И. Верес Корректор И Муска

3а каз 5460/ 5 Тираж 970 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий ! 3035 Москва. Ж вЂ” 35, Раушская наб., д. 4/5

> .. гт оектная, 4

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,