Система управления рабочим процессом погрузчика

Иллюстрации

Показать всеРеферат

Изобретение относится к подъемнотранспортным машинам и позволяет оптимизировать параметры процесса черпания и повысить производительность одноковшового фронтального погрузчика. Для этого СУ рабочим процессом включает датчик 18 и задатчик 19 уровня материала в ковше 2, подключенные к элементу сравнения (ЭС) 20. Выход ЭС 20 соединен с блоком 12 запоминания максимального предела регулирования силы тяги (СТ), связанным через последовательно соединенные ЭС 13 и RS-триггер 17 с распрёсл 2J 26 оо сд СП О5 СО

союз соеетсних

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (su4 Е02F920 922

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ госудАРстеенный комитет сссР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4010640/29-03 (22) 21.10.85 (46) 30.11.87. Бюл. № 44 (71) Сибирский автомобильно-дорожный институт им. B. В. Куйбышева (72) В. Н. Тарасов и В. Н. Моисеев (53) 621.879.34 (088.8) (56) Авторское свидетельство СССР № 775342, кл. Е 02 F 9/22, 1978.

Авторское свидетельство СССР № 1071713, кл. Е 02 F 9/22, 1982. (54) СИСТЕМА УПРАВЛЕНИЯ РАБОЧИМ

ПРОЦЕССОМ ПОГРУЗЧИКА

„„SU„„1355679 A 1 (57) Изобретение относится к подьемнотранспортным машинам и позволяет оптимизировать параметры процесса черпания и повысить производительность одноковшового фронтального погрузчика. Для этого

СУ рабочим процессом включает датчик 18 и задатчик 19 уровня материала в ковше 2, подключенные к элементу сравнения (ЭС) 20. Выход ЭС 20 соединен с блоком 12 запоминания максимального предела регулирования силы тяги (СТ), связанным через последовательно соединенные ЭС 13 и RS-триггер 17 с распре1355679 (2) 40 делителем 5 исполнительного механизма.

Дополнительно.СУ содержит датчики 6, 7 и 8 усилия в шарнирах стрелы и в штоках гидроцилиндров 3 и 4 поворота и подъема ковша 2 и датчики 9 и 10 углового положения гидроцилиндров 4 и 3.

Выходы датчиков 6 — 10 подключены к входам блока 11 вычисления текущего и минимального значений силы тяги (CT). С выхода блока 11 значение СТ передается

Изобретение относится к подъемно-транспортным машинам, а именно к одноковшовым фронтальным погрузчикам.

Цель изобретения — оптимизация параметров процесса черпания и повышение производительности.

Поставленная цель достигается тем, что в систему, включающую датчик уровня материала в ковше, задатчик уровня материала, соединенные с первым элементом сравнения, и исполнительный механизм, дополнительно введены датчик усилия в шарнирах стрелы, датчики усилия в штоках гидроцилиндров стрелы и ковша, датчики углового положения гидроцилиндров стрелы и ковша, блок вычисления текущего и минимального значений силы тяги, задатчики минимального и максимального предела регулирования силы тяги, второй и третий элементы сравнения, триггер.

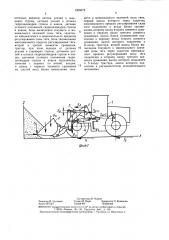

На фиг. 1 показана расчетная схема сил, действующих на рабочее оборудование фронтального погрузчика; на фиг. 2 — устройство управления рабочим процессом погрузчика.

Система управления рабочим процессом погрузчика содержит базовый тягач 1, ковш 2, исполнительные гидроцилиндры 3 поворота ковша, гидроцилиндры 4 подъема стрелы, распределитель 5 гидроцилиндра поворота ковша, датчик 6 усилия в шарнирах стрелы, датчик 7 усилия в штоках гидроцилиндров поворота ковша, датчик 8 усилия в штоках гидроцилиндров подъема стрелы, датчик 9 углового положения гидроцилиндров стрелы, датчик 10 углового положения гидроцилиндра поворота ковша, блок 11 вычисления текущего и минимального значений силы тяги, блок 12 запоминания максимального предела регулирования силы тяги, второй и третий элементы сравнения 13 и 14, выполненные в виде цифровых компараторов, и задатчики 15 и 16 минимального и максимального пределов регулирования силы тяги, RS-триггер 17, датчик 18 уровня материалов

ЗО в соответствующие задатчики 16, 15 верхнего Тмакс и нижнего Т„„„предела ре" гулирования сигнала СТ. Сигналы Т, и Т, с задатчиков 16 и 15 сравниваются в

ЭС 13 и 14- с текущим значением СТ.

В зависимости от сигналов рассогласования

RS-триггер 17 управляет переключением распределителя 5. T. обр. СУ самонастраивается на оптимальный режим работы без участия оператора. 2 ил. в ковше и задатчик 19 уровня материала, связанные с первым элементом сравнения 20.

На фиг. 2 система управления дополнительно содержит насос 21, аналого-цифровой преобразователь 22 сигнала датчика уровня материала в ковше, блок ll вычисления текущего и минимального значений силы тяги, состоящий из постоянного запоминающего устройства 23, в котором хранятся программа и необходимые данные для работы предлагаемого устройства, микропроцессора 24, содержащего арифметические и логические блоки, буферного регистра 25, аналого-цифрового преобразователя 26 и коммутатора 27 аналоговых сигналов, связанного с датчиком усилия в штоках гидроцилиндров поворота ковша и подъема стрелы и с датчиком углового положения стрелы и ковша.

На фиг. 1 использованы следующие обозначения: X> — горизонтальная реакция в шарнирах стрелы; Т,, Т,с — усилия в штоках гидроцилиндров ковша и стрелы; Fi, Fz — горизонтальная и вертикальная составляющие усилия на режущей кромке ковша; G G Gc — силы тяжести груза ковша и стрелы; Ti, Т составляющие общей силы тяги погрузчика

T= T +T>., у„, у — углы, определяющие положения гидроцилиндров ковша и стрелы.

Расчетная схема на фиг. 1 позволяет определить силу тяги погрузчика по формуле

T=Fi=X„+T „cosy +T с.cosy (1)

Алгоритм управления рабочим процессом погрузчика имеет вид;

Если А — А: О, то х=х, Т=ТмаТмкк=Тмакс

2 — Бр (3)

2+ор если Т вЂ” Т„,„„(0, to h)(h (4} ез11 Т вЂ” T„„)0, то x=х, (5) где A, Ap — текущее и заданное значение расстояния от излучателя датчика уровня материала в ковше до свободной поверхности материала; бр — степень нерав1355679 номерности регулирования силы тяги; х— параметр управления золотником раепределителя; х,„„; х.. — параметры включения и выключения золотника распределителя.

Устройство управления работает следующим образом.

Перед началом черпания в блок 12 заносится цифровой код, ковш 2 устанавливается в исходное положение, показанное на фиг. 2, поступательным движением тягача 1 осуществляется внедрение ковша 2 в штабель. Аналоговые сигналы от датчиков усилий в штоках гидроцилиндров подъема стрелы 8 и поворота ковша 7 от датчика усилия в шарнире 6 и от датчиков углов поворота стрелы и ковша 9 и 10 соответственно, поступают в коммутатор 27 аналоговых сигналов и поочередно передаются в аналого-цифровой преобразователь

26, и после преобразования в параллельный цифровой код заносятся в буферный регистр 25, откуда, по мере необходимости поступают в микропроцессор 24, например, типа К 1801 ВМ1 для вычисления силы тяги согласно программе, помещенной в постоянное запоминающее устройство 23. Датчик 18 вырабатывает аналоговый сигнал, пропорциональный растоянию А, который преобразуется в параллельный цифровой код в аналого-цифровом преобразователе 22 и поступает в элемент сравнения 20, выполненный в виде цифрового компаратора, на второй вход которого поступает цифровой код из задатчика уровня материала 19, выпоненного в виде постоянного запоминающего устройства.

При внедрении днища ковша 2 на оптимальную величину, составляющую 0,4—

0,6 длины днища, происходит выравнивание сигналов, поступающих в элемент сравнения 20, и в соответствии с условием (2) алгоритма вырабатывается сигнал, согласно которому микропроцессор 24 передает цифровой KojI,, соответствующий значению силы тяги в данный момент, в задатчик верхнего предела регулирования силы тяги 16, выполненный в виде буферного регистра, затем осуществляется запоминание цифрового кода, соответствующего максимальному значению силы тяги в блоке 12 запоминания верхнего предела регулирования силы тяги, выполненного в виде регистра и далее происходит сравнение заданного максимального значения силы тяги с текущим в элементе сравнения 13, выполненного в виде цифрового компаратора и при их выравнивании формируется сигнал, устанавливающий RS-триггер 17 в единичное состояние, что приводит к включению золотника распределителя 5 вверх.

Рабочая жидкость от насоса 21 подается в поршневые полости гидроцилиндров 3, штоки которых начинают выдвигаться из гидроцилиндров и поворачивают ковш 2.

Одновременно микропроцессор 24 вычисляет минимальное значение силы тяги в соответствии с формулой (3) и заносит его значение в задатчик 15 минимального предела регулирования силы тяги, выполненный в виде буферного регистра. С этого момента процесс черпания осуществляется путем совмещения поступательного движения тягача 1 с поворотом ковша 2.

При повороте ковша сопротивление на режущей кромке и сила тяги Т уменьшается. В элементе сравнения 14, выполненном в виде цифрового компаратора, происходит сравнение текущего значений силы тяги и значения, соответствующего минимальному пределу регулирования силы тяги и в момент их выравнивают в соответствии с условием (4) алгоритма, элемент сравнения 14 вырабатывает сигнал переводящий RS-триггер 17 в нулевое состояние и золотник распределителя 5 выключается.

Поворот ковша 2 прекращается и проис20 ходит его внедрение в ° штабель одним поступательным движением тягача 1. При этом, сопротивление на ковш и сила тяги Т сравнивается в элементе сравнения 13 с максимальным пределом регулирования cHJlbl тяги Т „хранящимся B блоке 12 запоминания. В момент выравнивания этих величин в соответствии с условием (5) элемент сравнения 13 вырабатывает сигнал для перевода RS-триггера в единичное состояние и включения вверх золотника распределителя 5. С этого момента снова начинается поворот ковша 2, совмещенный с поступательным движением тягача 1.

При подходе ковша 2 к упорам на стреле прекращается его поворот, оператор выключает муфту сцепления тягача 1.

С этого момента процесс черпания заканчивается.

Таким образом, предложенное устройство позволяет вычислить текущее значение

4О действительной силы тяги погрузчика, определить максимальное и минимальное оптимальные значения пределов регулирования силы тяги, т. е. осуществить самонастройку системы на оптимальный режим работы

45 без участия оператора. В результате on5 тимизации параметров управления T„,, Т „„увеличивается точность управления и производительность, уменьшается энергоемкость рабочего процесса.

Формула изобретения

Система управления рабочим процессом погрузчика, содержащая датчик уровня материала в ковше, задатчик уровня материала, выходы которого подключены к пер55 вому элементу сравнения, и исполнительный механизм, отличающаяся тем, что, с целью оптимизации параметров черпания и повышения производительности, в систему допол1355679

Состав ител ь В. Чу и р ин

Редактор И. Сегляник Техред И. Верес Корректор О. Кравцова

Заказ 5472I27 Тираж 607 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 нительно введены датчик усилия в шарнирах стрелы, датчики усилий в штоках гидроцилиндров стрелы и ковша, датчики углового положения гидроцилиндров стрелы и ковша, блок вычисления текущего и минима.пьного значений силы тяги, задатчики минимального и максимального пределов регулирования силы тяги, блок запоминания максимального предела регулирования тяги, второй и третий элементы сравнения, триггер, при этом выходы от датчика усилия в шарнирах стрелы, датчиков усилий и штоках гидроцилиндров стрелы и ковша, датчиков углового положения гидроцилиндров стрелы и ковша подключены, начиная с первого по пятый, входам, а выход с первого элемента сравнения на шестой вход блока вычисления текущего и минимального значений силы тяги, первый выход которого через задатчик максимального предела регулирования силы тяги подключен к входу блока запоминания, второму входу второго элемента сравнения и первому входу третьего элемента сравнения, выход блока запоминания подключен к первому входу второго элемента сравнения, выход которого подключен к

R-входу триггера, второй выход блока вы1О числения текущего и минимального значений силы тяги через задатчик минимального предела регулирования силы тяги подключен к второму входу третьего элемента сравнения, выход которого подключен к S-входу триггера, выход которого подключен к распределителю исполнительного механизма.