Способ изготовления сваркой давлением с подогревом заготовок для режущего инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке давлением с подогревом и может быть использовано в инструментальной промьшшенности при производстве комбинированного инструмента, армированного твердым сплавом. Целью изобретения является повышение качества соединения . В стальную матрицу производят послойную укладку чередующихся элементов (Э) из конструкционной ста ,ли (КС) и режущего материала, в качестве которого берут порошок твердого сплава. Предварительно на свариваемые поверхности матрицы и Э из КС наносят слой никеля. Первым устанавливают заподлицо с кромкой матрицы Э из КС. Затем на него укладывают слой из порошка твердого сплава. Прессуют его устанавливаемым Э из КС при помощи штока. Операцию укладки слоев повторяют . Последним заподлицо с кромкой матрицы устанавливают Э из КС. Узел вакуумируют и его торцы герметизируют сваркой плавлением. Затем узел устанавливают в газостат, нагревают и осуществляют изотермическую выдержку в условиях всестороннего сжатия. После сварки полученный узел разрезают и получают режущий инструмент, состоящий из державки из КС и пластины твердого сплава. Качество соединения повышается благодаря тому, что процессы прессования и диффузионного соединения частиц твердого сплава со сталью проходят при высоком вакууме через промежуточную прокладку никеля в условиях всестороннего сжатия. 4 ил. (Л со ел vj

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) Ai (5D 4 В 23 К 20

ВСЕЮЮЩМ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Г 11):ДД;)Т1:1>7(ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4062630/31-27 (22) 28.04.86 (46) 07,12.87. Бюл. Ф 45 (71) Институт электросварки им. Е.О.Патона (72) В.Н.Кушнарев, Л,В,Чесноков и Е.Н.Башилов (53) 621.791.66(088.8) (56) Казаков Н.Ф. Диффузионная сварка в вакууме. — M. Машиностроение, 1968, с. 286-292.

Авторское свидетельство СССР

В 1009678, кл. У 23 К 20/14, 14.07.81. (54) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ДАВЛЕНИЕМ С ПОДОГРЕВОМ ЗАГОТОВОК ДЛЯ

РЕЖУЩЕГО ИНСТРУМЕНТА (57) Изобретение относится к сварке давлением с подогревом и может быть использовано в инструментальной промышленности при производстве комбинированного инструмента, армированного твердым сплавом. Целью изобретения является повышение качества соединения. В стальную матрицу производят послойную укладку чередующихся элементов (Э) из конструкционной ста-. ,ли (КС) и режущего материала, в качестве которого берут порошок твердого сплава. Предварительно на свариваемые поверхности матрицы и Э из КС наносят слой никеля ° Первым устанавливают заподлицо с кромкой матрицы Э из КС. Затем на него укладывают слой из порошка твердого сплава. Прессуют его устанавливаемым Э из КС при помощи штока. Операцию укладки слоев повторяют. Последним заподлицо с кромкой матрицы устанавливают Э из КС.

Узел вакуумируют и его торцы герметизируют сваркой плавлением. Затем узел устанавливают в газостат, нагревают и осуществляют изотермическую выдержку в условиях всестороннего сжатия. После сварки полученный узел разрезают и получают режущий инструмент, состоящий из державки из КС и пластины твердого сплава. Качество соединения повышается благодаря тому, что процессы прессования и диффузионного соединения частиц твердого сплава со сталью проходят при высоком вакууме через промежуточную прокладку никеля в условиях всестороннего сжатия. 4 ил.

1357170

35

55

1/

Изобретение относится к сварке давлением с подогревом и может быть использовано в инструментальной промышленности при производстве комбинированного инструмента, армированного твердым сплавом.

Цель изобретения — повышение качества соединения.

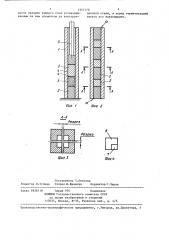

На фиг. 1 показана схема осуществления способа; на фиг. 2 — сваренная заготовка; на фиг. 3 — сечение А-А на фиг. 2; на фиг. 4 — полученный режущий инструмент.

В стальную матрицу 1 (фиг. 1) производят послойную укладку чередующихся элементов 2 из конструкционной стали и режущего материала 3, в качестве которого берут порошок твердого сплава. Предварительно на свариваемые поверхности матрицы 1 и эле- ментов 2 из конструкционной стали наносят слой 4 никеля, Первым устанавливают заподлицо с кромкой матрицы 1 элемент 2 из конструкционной стали.

Затем на него укладывают слой 3 из порошка твердого сплава, прессуют его устанавливаемым элементом 2 из конструкционной стали при помощи потока 5. Операцию укладки слоев повторяют. Последним заподлицо с кромкой матрицы устанавливают элемент 2 из конструкционной стали. Собранный узел устанавливают в вакуумируемую камеру (не показана), создают в ней вакуум и герметизируют его путем обварки его торцов электронным лучом (фиг. 2). Затем пакет устанавливают в газостате, нагревают и осуществляют изотермическую выдержку в условиях всестороннего сжатия инертным газом.

После сварки пакет охлаждают, извлекают из газостата, разрезают по сечению А-А (фиг. 2). Полученные заготовки разрезают на 4 части (фиг. 3), получая режущий инструмент (фиг. 4), состоящий из державки 6 из конструкционной стали и пластины 7 твердого сплава, после необходимой заточки и правки готовый к использованию. Качество соединения повышается благодаря тому, что процессы прессования и диффузионного соединения частиц твердого сплава со сталью проходят в высоком вакууме через промежуточную прокладку никеля в условиях всестороннего сжатия.

Пример. Изготавливают резец с державкой из стали 35 и режущей пластины из твердого сплава КВ8.

Матрицу для прессования твердого сплава изготавливают из стали 35 прямоугольного сечения. Элементы из конструкционной стали изготавливают из стали 35.

Затем стальные заготовки обезжиривают четыреххлористым углеродом и на свариваемые поверхности наносят слой никеля.

В матрицу послойно укладывают чередующиеся слои элементов из конструкционной стали и порошка твердого сплава ВК8, запрессовывая слой порошка твердого сплава ВК8 усилием

10 МПа.

Собранный узел помещают в установ*1 ку для электронно-лучевой сварки

УЛ-132 и при разреже...и 10 Па электронным лучом заваривают его торцы.

Загерметизированный узел устанавливают в камеру установки для всестороннего сжатия инертным газом при высоких температурах, где создают давление 20 MIIa подачей аргона, нагревают до 1300 С и выдерживают

40 мин. После сварки снимают давление, узел охлаждают, извлекают из газостата и подвергают механической обработке, разрезая на заготовки.

Полученные резцы, армированные твердым сплавом, доводят заточкой и правкой. формула изобретения

Способ изготовления сваркой давлением с подоГревом заготовок для режущего инструмента, состоящих из конструкционной стали и режущего материала, при котором осуществляют послойную укладку в стальной матрице чередующихся элементов из конструкционной стали и режущего материала, первый и последний элементы из конструкционной стали устанавливают заподлицо с кромками матрицы, пакет герметизируют путем обварки по периметру их торцов, сваривают элементы путем нагрева в условиях всестороннего сжатия, а после сварки полученный узел разрезают на требуемые заготовки, отличающийся тем, что, с целью повышения качества соединения, на свариваемые поверхности матрицы и элементов из конструкционной стали наносят слой никеля, в качестве режущего сплава берут порошок твердого сплава, прессуют его з 1357170

4 после укладки каждого слоя устанавли- ционной стали, а перед герметизацией ваемым на нем элементом иэ конструк- пакета его вакуумируют, Составитель Т.Олесова

Редактор Н.Тупица Техред А.Кравчук Корректор С.Черни

Заказ 5928/io Тираж 970 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1i3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, r.Óæãoðoä, ул.Проектная, 4