Способ определения прочности оболочки из полимерных композиционных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к акустическим методам неразрз ающего контроля прочностных параметров изделий Целью изобретения является повышение точности определения прочности благодаря приему и измерению параметров сигналов акустической эмиссии (АЭ), вследствие чего в оболочке выявляют участки с максимальным повреждением материала. Контролируемую оболочку подвергают действию давления опрессовки и принимают равномерно установленными на наружной поверхности оболочки приемными преобразователями сигналы АЭ. Измеряют параметры АЭ, например суммарную эмиссию, и выделяют участок с максимальным значением измеренного параметра. На вы деленном участке с помощью тензодатчика измеряют вызванное давлением опрессовки удлинение оболочки и по измеренному удлинению с учетом тарировочной зависимости определяют прочность оболочек из полимерных композиционных материалов. 1 йл. i (Л СО 01 оо со

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

ÄÄSUÄÄ 1357830

А1 ц1) 4 С 01 М 29/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Й А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 4024893/25-28 (22) 20.02.86 (46) 07.12.87. Бюл. N - 45 (75) А.E.Ãóðîâ, К.С.Касаев и Е.А.Бабушкин (53) 620 ° 179 ° 16(088 ° 8) (56) Потапов А.И., Пеккер Ф.П.

Неразрушающий контроль конструкций из композиционных материалов. Л.:

Машиностроение, 1977, с. 76, 171.

Неразрушающий контроль прочности стеклопластиковых резервуаров, подвергаемых внутреннему давлению.

Киев: Наукова думка, 1971, с.23-69, (54) СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ

ОБОЛОЧКИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОН-НЫХ МАТЕРИАЛОВ (57) Изобретение относится к акусти- ческим методам неразрушающего контроля прочностных параметров изделий. !. Целью изобретения является повышение точности определения прочности благодаря приему и измерению параметров сигналов акустической эмиссии (АЭ), вследствие чего в оболочке выявляют участки с максимальным повреждением материала. Контролируемую оболочку подвергают действию давления опрессовки и принимают равномерно установленными на наружной поверхности оболочки приемными преобразователями сигналы АЭ. Измеряют параметры

АЭ, например суммарную эмиссию, и выделяют участок с максимальным значением измеренного параметра. На вы деленном участке с помощью тензодатчика измеряют вызванное давлением опрессовки удлинение оболочки и по измеренному удлинению с учетом тарировочной зависимости определяют прочность оболочек из полимерных композиционных материалов. 1 ил.

1357830

Изобретение относится к акустическим методам нераэрушающего контроля прочностных параметров изделий и может быть использовано при определе5 нии прочности оболочек из полимерных композиционных материалов, в частности, цилиндрических конструкций из стеклоорганопластиков.

Цель изобретения — повышение точ- 10 ности определения прочности за счет выявления в оболочке участков с наибольшими повреждениями полимерного композиционного материала.

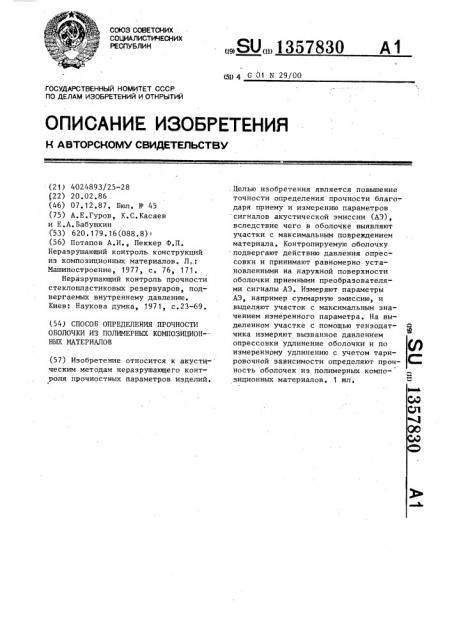

На чертеже представлены результа- 15 ты измерений параметров сигалов акустической эмиссии (АЭ) по периметру двух оболочек при двух различных давлениях опрессовки.

Способ определения прочности оболочек из полимерных композиционных материалов заключается в следующем.

Контролируемую оболочку подвергают действию давления опрессовки.

Осуществляют прием сигналов АЭ в точ55 ках, равномерно распределенных по оболочке. Измеряют параметры сигналов АЭ и по максимальному значению измеренных параметров выбирают конт- ЗП рольный участок оболочки. Измеряют удлинение контрольного участка, вызванное действием давлейия опрессовки.

По измеренному удлинению с помощью тарировочной зависимости определяют прочность оболочки.

Способ определения прочности оболочек из полимерных композиционных материалов осуществляют следующим образом. 40

На наружной поверхности контролируемой оболочки, например цилиндрической емкости со сферическими днищами иэ стеклоорганопластика, равномерно располагают приемные пьезоэлектри- 45 ческие преобразователи сигналов АЭ и тензометрические датчики удлинения.

Согласно условиям оптимизации экспериментального определения формы некоторой кривой минимальное число точек 50 наблюдения должно равняться 10-20.

Для обработки принятых сигналов АЭ целесообразно полностью использовать двадцатиканальную акустико-эмиссионную систему АЭС-20. При контроле удлиненных объектов точки приема рав1 номерно распределяют по внешней поверхности цилиндрической части преимущественно в 4-7 нормальных к ее образующей сечениях, в каждом не менее трех.

Контролируемую оболочку нагружают внутренним давлением Р олрессовки, например гидронагружением, принимают преобразователями сигналы А3 и измеряют их параметры, в частности суммарную эмиссию. На основании измерений выделяют участок оболочки, на котором суммарная эмиссия максимальна (контрольный участок).

На чертеже представлены результаты измерения относительной суммарной эмиссии N О7я по приведенной длине

Н „/Н цилиндрической части оболочки со стороны нижнего днища для двух однотипных оболочек (кривые с индексами 1 и 2) при двух значениях давления опрессовки: Р 0 = 0,4 Р (кривые 1а и 2а); Р -- 0,7 Р (кривые

l6 и 26), где Р, разрушающее давление для эталонной оболочки.

Из результатов измерений следует, что для первой оболочки контрольный участок лежит по периметру нормального сечения при Н„/Н = О, 1, а для в горой оболочки — йри Н /Н=0,5, Измеряют удлинение Л1 выбранного контрольного участка по показаниям тензометрического датчика и определяют прочность Р сболочки по тарировочной зависимости

P = P где P — определяемая прочность контролируемой оболочки, Р— давление опрессовки кон-, тролируемой оболочки;

P — давление, при котором разрушается эталбнная оболочка;

41 — удлинение контрольного участка контролируемой оболочки при давлении опрессовки;

d1, — удлинение участка, аналогичного контрольному, эталонной оболочки при давлении опрессовки;

dI> — удлинение участка, аналогичного контрольному, эталонной оболочки при давлении, близком к давлению разрушения.

Частота Х приема сигналов АЭ со стороны низких частот ограничена производственными шумами. При гидро3 1357830 4

15 г

А

35 отн., И

02

Е 02 Л 09 05 06 0 0Â а0 Н.(ВНИИПИ Заказ 5991/43 Тираж 776 Подписное

Произв-полигр. пр-тие, r. Ужгород, ул. Проекгная, 4 нагружении оболочки нижняя граница лежит в пределах 100 кГц. Со стороны высоких- частот частота f приема сиг— налов АЭ ограничена геометрическими свойствами поверхности оболочки, как отражающей или рассеивающей дифракционной решетки с малой периодичес— кой неровностью. Частота заграждения решетки оценивается по отношению с/Л, где с — скорость распространения 10 продольных колебаний в материале матрицы, Л вЂ” период неровностей, равный частному от деления ширины ленты на число в ней нитей.

Для матрицы из эпоксидной смолы с = 2600 и/с, ширины ленты 3,5 10 м, числу нитей 40, частота заграждения равна 33 ИГц. Считая спектр сигналов

АЭ равномерным, а затухание сигналов 20

АЭ на частоте заграждения равным их дийамическому диапазону 80 8 Б и учитывая тот факт, что при понижении частоты коэффициент поглощения поли— мерных композиционных материалов уменьшается пропорционально квадрату частоты, получают оценку ограничений со стороны высоких частот равной

330 кГц. Если считать количество N точек приема сигналов АЭ неизменным, 3О для оболочек различной площади S целесообразно выбирать частоту f приема из выражения где. А — параметр, определяемый материалом оболочки, в основном коэффициентом поглощения акустических колебаний, равный для стеклоорганопластиков 0,1.

При использовании данной формулы выбранная частота лежит в пределах вышеприведенных ограничений для оболочек с площадью 3 — 40 м

Повышение точности определения прочности оболочек позволяет более верно назначать эксплуатационные нагрузки, в результате чего увеличивается срок их службы, снижается число аварий и т.п.

Формула изобретения

Способ определения прочности оболочки из полимерных композиционных материалов, заключающийся в том, что прикладывают к оболочке давление опрессовки, измеряют удлинение участка оболочки и по измеренному удлинению с помощью тарировочной зависимости определяют прочность оболочки, о тл и ч а ю шийся тем, что, с целью повышения точности, после приложения давления принимают сигналы акустичесе кой эмиссии в равномерно распределенных по оболочке точках, измеряют параметры принятых сигналов и по максимальному значению принятого параметра определяют участок оболочки, на котором производят измерение удлинения.