Технологический инструмент трехвалкового стана

Иллюстрации

Показать всеРеферат

Изобретение относится к трубопрокатному производству и предназначено для изготовления тонкостенных труб в широком диапазоне вшгтовой прокаткой. Пель изобретения - расширение сортамента прокатываемых тонкостенных труб. Технологический инструмент трехвалкового стана содержит три валка и оправку. Конусньй корпус оправки состоит из передней 2 и задней 3 частей, установленных с возможностью вращения на стержне 4. На стержне между частями корпуса установлена кольцевая прокладка 5, несущая кольцо 6. Оправка имеет три выступаюрщх злемента 10 переменной по длине толщины и с внутренним выступом, контактируюЕЦ1м с кольцом 6. Концы элементов закреплены в крепежных кольцах 8 и 9, обеспечивающих удержание элементов с зазором отно-, сительно корпуса, который вращается от контакта с трубой в подшипниках 7 относительно стержня. 11 ил. S со СЛ СО О 1Ю .roo-o.r2s )cl f0..)(i - -Ч S в г дзиг.З

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)4 В 21 В 19/06 25/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2i) 4105468/31-02 (22) 20 ° 05,86 (46) 15.12.87. Бюл. ": 46 (71) Днепропетровский металлургический институт им. Л.И.Брежнева (72) Г,А,Есаулов, 10.A.Êîíäðàòüåâ, Г.Н.Кущинский, 10.Б.Рынкевич и А.И.Яловой (53) 621.774.353.002 ° 54 (088.8) (56) Патент СЛА Ж 4031738, кл. 72478, 1977.

Патент Германии Ф 518916, кл, 7а, 1908, 1931.

Авторское свидетельство СССР

В 829225, кл. В 21 В 19/14, 1979, (54) ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ

ТРЕХВАЛКОВОГО СТАНА (57) Изобретение относится к трубопрокатному производству и предназначено для изготовления тонкостен„„SU„, 1359029 А 1 ных труб в широком диапазоне вш товой прокаткой. Цель изобретения— расширение сортамента прокатываемых тонкостенных труб. Технологический инструмент трехвалкового стана содержит три валка и оправку. Конусный корпус оправки состоит из передней

2 и задней 3 частей, установленных с возможностью вращения на сгержне

4. На стержне между частями корпуса установлена кольцевая прокладка 5, несущая кольцо 6. Оправка имеет три выступающих элемента 10 переменной по длине толщины и с внутренним выступом, контактирующим с кольцом

6. Концы элементов закреплены в крепежных кольцах 8 и 9, обеспечивающих удержание элементов с зазором отно-, сительно корпуса, который вращается от контакта с трубой в подшипниках

7 относительно стержня. 1 ил.

1359029

Изобретение относится к трубопрокатному производству и касается инструмента для винтовой раскатки тонко. стенных труб на трехвалковых станах.

5 . Цель изобретения — расширение сортамента прокатываемых тонкостенных труб.

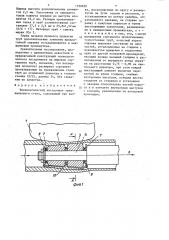

На фиг.1 изображен технологический инструмент; на фиг.2 — разрез А-А íà 10 фиг. 1; ка фиг.3 — конструкция оправки; на фиг.4, — разрез, Д-Д на фиг.3; на фиг.5 — разрез Б-Б на фиг.3; на фиг.6 — разрез В-В на фиг.3; на фиг.7 — разрез Г-Г на фиг.3 нафиг.8-15 очаг деформации, поперечное сечение; на фиг.9 — то же, в продольном сечении; на фиг. 10 — параметры оправки в продольном сечении; на фиг.11 параметры оправки в поперечном сече- 20 нии.,Технологический инструмент содержит три валка 1 и оправку с конусным н корпусом, составленным из передней 2 ,и хвостовой 3 частей, установленных 25 т на стержне 4 с возможностью вращения и отделенных друг от друга кольцевой 0 прокладкой 5, несущей кольцо 6 с д толщиной, меньшей чем прокладка, ко- с торые выполняют функцию подшипника 30 о скольжения. На стержне размещены т подшипники 7 и закреплены переднее 0 и заднее крепежные кольца 8 и 9. в

Оправка имеет три выступающих пере- д менной по длине толщины элемента 10 З5 ч с внутренним выступом, контактирующим с кольцом, расположенным на кольцевой прокладке. Каждый выступающий ц элемент зафиксирован в пазах крепежных колец и установлен с зазором д 40 относительно частей корпуса. Толщи- д на (h) выступающего элемента может к быть определена из выражения 0 где

h= -(6,24 -7,53) 10 " х«1.1 к -3 2

«(0,19 — — +6,19)-3,49 10 у +

0к I

+0 44 — — -0 65- д, Dx

D -d к

D †. диаметр калибра в его сечении плоскостью, перпендикулярной оси оправки и расположенной в месте максимального диаметра последней;

Д вЂ” максимальный дйаметр оправки;.

Х вЂ” координата сечения калибра плоскостью, перпендикулярной оси абсцисс, проходящей через ось оправки, считая за "0" точку пересечения последней с задним по ходу прокатки торцом передней части корпуса оправки; у . — координата сечения калибра плоскостью, перпендикулярной оси ординат, перпендикулярной оси оправки;

Ь вЂ” величина зазора между внутренней поверхностью дополнительных элементов и поверхностью оправки.

Это определяет наружную поверхость выступающего элемента оправки.

Высота и ширина внутреннего выс упа дополнительного выступающего лемента соответственно составляет, 150 и 0,100 — 0,125 максимального иаметра оправки, длина выступа в ечении плоскостью, перпендикулярной си оправки, равна ширине дополниельного элемента, которая составляет ,70-0,72 текущего диаметра оправки сечении калибра плоскостью, перпеникулярной оси оправки, выраженного ерез координату сечения по оси абсцисс, а наружный диаметр, толщина тенки и ширина промежуточного кольа соответственно равны 0,650— ,675; 0,075; 0,100-0, 125 максималього диаметра оправки, и наружный иаметр, толщина стенки и ширина ольцевой,прокладки составляет 0,500,525; 0,075; 0,120-0, 145 максимального диаметра оправки. Величина за45 зора между внутренней поверхностью дополнительных элементов и поверхностью корпуса оправки составляет

0,010-0,015 максимального диаметра оправки, чтобы не мешать вращению

50 корпуса.

Неподвижные дополнительные выступающие элементы оправки выполняют

< функцию только формообразующего инструмента и не деформируют трубу по толщине стенки,т.е. это приводит к, возникновению значительных сил трения, способствующих повышенному износу поверхности элементов и сниже- . нию из-за притормаживания скорости

13590

45 вращения и осевого перемещения трубы.

Для исключения возможного прогиба дополнительных элементов под дейст—

5 вием нагрузки со стороны профиля деформируемой трубы и их касания вращающегося корпуса оправки в конструкции дополнительных элементов предусмотрена промежуточная опора-выступ. Выступ отстоит от переднего торца корпуса оправки на расстоянии (0,75-0,90) d и его оптимальная ширина, обеспечивающая достаточную

r прочность опоры и выпуск качествен-. 15 ных труб без порезов на их внутренней поверхности, составляет (0,1000,125) d. Высота выступа выбрана конструктивно и составляет 0,150 d.

Протяженность и форма опорной поверх- 20 ности выступа для создания минимальных значений контактных нагрузок на последнюю выполнены соответственно равными ширине дополнительного элемента и в виде части окружности. 25

Кольцевая прокладка и кольцо, выполняющие функцию подшипника скольжения предназначены для восприятия нагрузки со стороны промежуточной опоры дополнительного элемента, Диа- 30 метр, толщина и ширина кольцевой прокладки и кольца выбраны конструктивно. Диаметр стержня, на котором расположены части корпуса оправки, выбран из условия его прочности при режимах прокатки труб на трехвалковых станах, создающих осевое давление на оправку в пределах 5 — 32 тН. При диаметре оправок 40-120 мм по пояску, применяемых для прокатки наиболее 40 распространенных размеров труб

50х..150х3-15 мм, необходимый (по прочности) диаметр стержня составляет 15-42 мм (или 0,350-0,375) d.

Неподвижное крепление дополнительных элементов должно отвечать условиям исключения поворота элементов при прокладке труб и контактирования с рабочими валками, что может вызвать 50 биение оправки и поломку дополнительных элементов. Простыми по конструкции и надежными в эксплуатации при проведении экспериментальных исследований показали себя крепления допол- 55 нительных элементов, выполненные в виде колец с пазами под установку концов элементов.

29

Процесс прокатки тонкостенных труб на трехвалковом стане осуществляется следующим образом, Перед прокаткой дополнительные элементы 10 оправки устанавливают в межвалковых промежутках на одинаковом расстоянии от поверхностей валков 1 (фиг.1). Полая гильза задается в калибр стана, обжигается валками по диаметру, овализируется в межвалковых промежутках и охватывает дополнительные элементы оправки. По мере продвижения по калибру стана гильза соприкасается с поверхностью передней части 2 корпуса оправки и в дальнейшем обжимается по диаметру и толщине стенки. Постепенное заполнение калибра стана металлом гильзы приводит к участию в ее деформации хвостовой части 3 корпуса оправки.

В установившейся стадии процесса прокатки гильза, геликоидальна перемещаясь, обжимается по диаметру и толщине стенки между валками и вращающимися частями корпуса оправки, а дополнительные выступающие элементы 10 в межвалковых промежутках формируют профиль гильзы и удерживают его от захлеста валков и складкообразования при повышенной овализации. Процесс прокатки трубы ведется таким образом до выхода ее заднего конца из калибра стана. При окончании процесса деформации задний конец трубы сходит е корпуса и дополнительных элементов оправки и округляется, как и вся труба, в выходном сечении валков. Вьпщя из калибра стана, труба поступает на его выходную сторону и транспортируется для последующих операций, предусмотренных технологией производства.

В качестве примера конкретного исполнения предлагаемого объекта можно привести способ прокатки труб на лабораторном трехвалковом стане

"15-30"" ДМетИ с использованием технологического инструмента предлагаемой конструкции.

Диаметр валков 100 мм, диаметр оправки по пояску 20 мм, Угол подачи

Ф и раскатки валков соответственно составляет 5 и 4 . Количество оборотов валков 20 об/мин. Максимальная толщина дополнительных .элементов 2,3мм.

Зазор между внутренней поверхностью дополнительных. элементов и поверхностью частей корпуса оправки 0,2мм.

Формула изобретения

Технологический инструмент трехвалкового стана, содержащий три вал25

Ь 13590

Ширина выступа дополнительных элементов 2,2 мм. Расстояние от переднего торца корпуса оправки до выступа эле.ментов 16,2 мм. Размеры прокатываемых гильз и труб соответственно сос5 тавляют 27,5 х 2,6 мм и 25,8х1,52 мм (D/8 = 17). Материал труб — свинец марки ССу 2.

Перед началом процесса прокатки труб дополнительные элементы предла"" гаемой оправки устанавливаются в межвалковых промежутках °

Сравнительные исследования, проведенные с применением известной и предлагаемой конструкций технологического инструмента на широком сортаменте труб, показали, что последняя позволяет расширить сортамент прокатываемых на трехвалковом стане труб до отношений диаметра к толщине стенки (D/S) равных 24, без снижения их качества.

29 ка, расположенных по кругу и развернутых на углы подачи и раскатки, и . установленную по центру калибра, образованного валками, на стержне оправку с конусным корпусом и тремя выступающими элементами, размещенными в межвалковых промежутках, о т— л и ч а ю шийся тем, что, с целью расширения сортамента прокатываемых тонкостенных труб, конусный корпус оправки выполнен составным из двух частей, установленных на стержне с возможностью вращения и отделенных одна от другой кольцевой прокладкой, несущей кольцо меньшей толщины и расположенной от переднего конца оправки на расстоянии 0,75 — 0,90 ее наибольшего диаметра, при этом каждый выступающий элемент выполнен переменной по длине толщины, снабжен внутренним выступом, концами жестко соединен со стержнем и установлен с зазором относительно частей корпуса и в контакте внутренним выступом с кольцом, размещенным на кольцевой прокладке.

1359029

groeZ

f0 фиа5

Г-Г

Ю1359029

+uH й7

Составитель Л.Матурина

Техред Л.Сердюкова Корректор В.Бутяга

Редактор М.Петрова

Заказ 6021/12 Тираж 481 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграАическое предприятие, г.Ужгород, ул.Проектная, 4