Оправка для прокатки труб

Иллюстрации

Показать всеРеферат

Изобретение относится к трубопрокатному производству.Целью изобретения является повышение качества труб и стойкости оправки. Оправка представляет собой монолитное тело. Носовая часть 1, хвостовая часть 4 выполнены из жарои термостойких материалов различной твердости, Между ними расположены кольцевые прослойки 5, 6, 7 из сплавов, сочетаюш х свойства материалов соединяемых частей . Протяженность прослоек равна 0,1 - 0,3 суммарной протяженности соединяемых частей. Все поверхности соединения 8 выполнены менискообразными. Наличие прослоек и такое выполнение оправки устраняет возможность расслоения и положительно влияет на качество труб. 1 ил. S (Л СГ1 ;о оо IsD - 4

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„359 2 А1 (51)4 В 21. В 25/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ( г"

H А BTOPGHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4125324/31-02 (22) 16.07.86 (46) 15. 12.87. Бюл . ¹ 46 (71) Грузинский политехнический институт (72) С.Б.Якобашвили, И.t0.Ìoãèëüíåð, Э.Н,Хундадзе, H.Ã,Ëèáåðìàí, Г,Ш.Кобалава и Т.К.Беришвили (53) 621.774.07 (088,8) (56) Авторское свидетельство СССР № 768501 кл. В 21 В 25/00, 1978. . Заявка Франции № 2146235, кл. В 21 В 25/00, 1973. (54) ОПРАВКА ДЛЯ ПРОКАТКИ ТРУБ (57) Изобретение относится к трубопрокатному производству. Целью изобретения является повышение качества труб и стойкости оправки. Оправка представляет собой монолитное тело.

Носовая часть 1, хвостовая часть 4 выполнены из жаро- и термостойких материалов различной твердости, Между ними расположены кольцевые прослойки 5, 6, 7 из сплавов, сочетающих свойства материалов соединяемых частей. Протяженность прослоек равна

0,1 — 0,3 суммарной протяженности соединяемых частей. Все поверхности соединения 8 выполнены менискообразными. Наличие прослоек и такое выполнение оправки устраняет возможность расслоения и положительно влияет на качество труб. 1 ил.

1359032

Изобретение относится к трубопро- катному производству.

Цель изобретения — повышение качества труб и стойкости оправки.

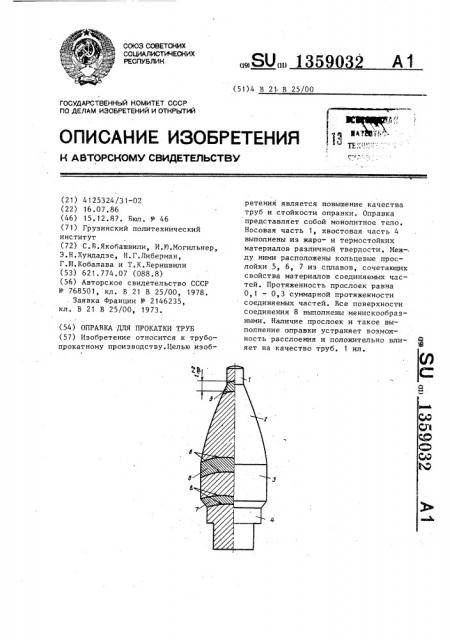

На чертеже представлена оправка с разрезом по оси, открывающим ее структуру (элементы и прослойки).

Оправка для прокатки труб содержит монолитное тело, состоящее из носовой части 1, рабочей части 2, калибрующей части 3 и хвостовой части 4, Между частями расположены кольцевые прослойки 5, 6 и 7 с менискообраэными поверхностями 8. Выпуклость менискообразных поверхностей направлена в сторону носовой части оправки. При этом все части оправки изготовлены из различных по жаро- и термостойкости материалов, отличающихся также и другими физико-механическими характеристиками.

Например: носовая часть йз материала на основе Ni рабочая часть из стали, легированной Мо или другими элементами, аналогично воздействующими на структуру; калибровочная часть иэ стали

12хНЗА; хвостовая часть, включая зону об-, ратного конуса, из углеродистых недефицитных сталей, Оправка работает следующим образом.

Первым элементом, восприйимающим нагрузку, является носовая часть 1, изготовленная, например, из сплава на основе Ni с повышенной жаро- и термостойкостью и повышенным сопротивлением против пластической деформации на смятие, обеспечивающим отсутствие образования грибовидной деформированной формы. Носовая часть, не деформируясь, прошивает заготовку трубы в процессе рабочего хода (подачи). Затем прослойка 5 воспринимает . на себя нагрузку, переходящую от носовой части к обжимной рабочей части

2 и обеспечивает частичную релаксацию возникающих напряжений как от механических нагрузок прошивки, так и от термических нагрузок и структурнообьемных изменений, возникающих в двух соединяемых частях. Далее при рабочем ходе основные нагрузки воспринимает рабочая часть 2, выполненная, например, из сплава на основе

Мо, и при движении рабочего хода пе10

55 редает на следующую прослойку 6, которая их частично релаксирует и т.д.

Прослойки обладают совместными свойствами двух соединяемых частей, так как их материал содержит основные химические элементы из материалов частей, в частности прослойка между носиком и рабочей частью — из материала с уменьшающимся количеством Ni и низким легированием Мо, концентрация которого увеличивается в менискообразной поверхности, достигает его концентрации в обжимной рабочей зоне.

Наличие прослоек, монолитно соединенных с элементами из термостойких и жаростойких материалов, устраняет возможность расслаивания оправки, улучшает ее скольжение и исключает явление налипания, что положительно влияет на качество труб и повышает стойкость оправки.

Повышение стойкости оправки достигается также за счет того, что прослойки обладают совместными свойствами прилегающих элементов, что позволяет выравнивать термические и другие виды возникающих напряжений и повышать термоциклическую стойкость.

Кроме того, стойкость увеличивается и за счет менискообразных поверхностей раздела прослоек и частей с выпуклостью, направленной в сторону меньшего диаметра, т.е. по направлению рабочего хода оправки, при этом обеспечивается значительная релаксация напряжений, возникающих от термоциклических и механических нагрузок, так как менискообразный вид коррелирует с эпюрами суммарных напряжений.

Толщина прослоек выбрана так, что ее минимум обе"печивает получение бездефектной устойчивой структуры, характеризующейся плавным изменением и заданным перераспределением напряженно-деформированного состояния, а также возможностью ее контроля.

При толщине менее О, 1 суммарной толщины частей эти требования не соблюдаются или соблюдаются частично; максимум толщины прослоек 0,3 суммарной толщины частей ограничен конкретной минимальной толщиной частей так, чтобы при нессиметричном положении прослойки она не перекрыла сопрягаемую зону, иначе нарушится принцип чередования прослоек.

1359032

10 стали.

Составитель Л.Матурина

Техред Л.Сердюкова Корректор А.Тяско

Редактор М.Петрова г

Заказ 6021/12 Тираж 481 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.ужгород, ул.Проектная, 4

В качестве примера изготовления и использования оправки приводим следующие данные.

Оправки для прокатки труб иэ углеродисных сталей на стане 140 изготавливали с применением электрошлакового процееса.

Размеры оправки, ее частей и прослоек были выбраны.

1, = 25 мм; 1 = 100 мм; 1 = 40 мм;

1 = 85 мм, где 1,, 12 1., 1 — протяженности частей оправки.

1 — протяженность (толщина) .

«р прослойки между первой и второй частями и т.д.

Протяженность (толщина) прослоек:

1р = 0,1(1<+1 ) = 0,1(25 + 100)= — 12,5 мм;

1 „= О, 1 (1г+1э ) 0 1 (100+40)

1«р = Ов1(1)+1+)= Oэ1 (40+85)

12,5 мм, Материал оправки: носовая часть — иэ сплава на основе Ni рабочая обжимная часть — иэ сплава высоколегированного Мо; калибрующая — из стали 12хНЗА; хвостовая — из углеродистой

Оправки испытывали при прокатке труб из углеродистых сталей на стане

140.

Улучшение качества труб и стойкости оправки достигается за счет устранения налипания и улучшения скольжения вследствие отсутствия расслоения отдельных элементов.

Формула изобретения

Оправка для прокатки труб, содер15 жащая монолитное тело с носовой частью иэ материала высокой твердости с менискообразной вогнутой поверхностью соединения и с рабочей калибрующей и хвостовой частями, о т л ич а ю щ а я с я тем, что, с целью

20 повышения качества труб и стойкости оправки, рабочая и калибрующая части изготовлены из жаро- и термостойких материалов различной твердости, при этом все части разделены кольцевыми прослойками из сплавов, сочетакищих свойства материалов соединяемых частей и имеющих осевую протяженность

0,1 — 0,3 суммарной протяженности .

30 соединяемых частей, и все поверхности соединения выполнены менискообразными.