Способ изготовления сборной протяжки для обработки отверстий с внутренним зубом

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ÄÄSUÄÄ 1359083 А1 (5D 4 В 23 D 43/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABT0PCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3893280/25-08 (22) 05.04.85 (46) 15.12.87.Бюл. У 46 (7.1) Научно-производственное объе— динение по комплексному технологическому проектированию станкостроительных предприятий "Оргстанкинпром" (72) С.B.Äàëàêÿí (53) 621.924.6 (088.8) (56) Авторское свидетельство СССР

N - 998023, кл. В 23 D 43/02, 1979. (54)(57) 1.СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОЙ ПРОТЯЖКИ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ С ВНУТРЕННИМ ЗУБОМ, при котором режущие элементы устанавливают на корпусе протяжки, затем выполняют шлифование профиля зубьев режущих элементов дисковым абразивным кругом, отличающийся тем, что, с целью повышения точности изготовления протяжки, предназначенной для работы по генераторной схеме резания, и улучшения ее режущей способности, в процессе шлифования дисковый круг перемещают параллельно оси протяжки, затем производят демонтаж режущих элементов и их повторное индивидуальное шлифование в условиях обката, осуществляемое червячным абразивным кругом, который вводят в беззазорное зацепление с режущими элементами при сообщении ему переме щения вдоль образующей задней поверхности, после чего выполняют монтаж режущих элементов.

2. Способ по п.1, о т л и ч а юшийся тем, что, с целью расширения технологических воэможностей при изготовлении протяжки, работающей по профильной схеме резания, в процессе шлифования червячным абразивным кругом режущему элементу со-. общают перемещение в направлении к червячному кругу.

1359083

Изобретение относится к металлообработке и может быть использовано при изготовлении протяжек.

Цель изобретения — повышение точности изготовления протяжки за счет

5 исполь з ов ания ме тода неп ре рыв ного деления, улучщение режущей способности протяжки путем увеличения задних углов и обеспечение возможности получения профиля режущих элементов, работающих по профильной схеме резания за счет выполнения подъема на зуб по всему профилю зубьев.

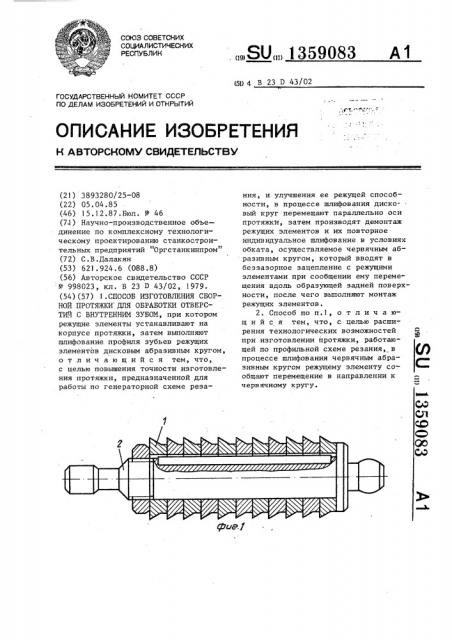

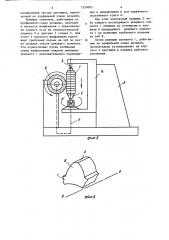

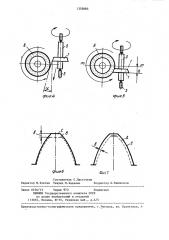

На фиг.1 представлена протяжка, общий вид; на фиг.2 — выполнение операции шлифования одинаковых по высоте

I прямых зубьев режущих элементов, установленных на корпусе протяжки; на фиг.3 " прямой зуб режущего элемен-20 та после операции его шлифования на корпусе протяжки, в изометрии; на фиг.4 — выполнение .операции шлифования зубьев режущего элемента, установленного на технологической оправ- 26 ке, с образованием заднего угла методом шлифования напроход; на фиг.5— вариант выполнения операции шлифова-. ния зубьев режущего элемента с образованием заднего угла методом вре- 30 зания; на фиг.б — профили зубьев двух соседних режуших элементов, работающих по генераторной схеме резания, полученные после шлифования по вершинам зубьев с образованием требуемого подъема на зуб; на фиг.7 профили зубьев двух соседних режущих элементов, работающих по профильной схеме резания, полученные после операции шлифования зубьев с образо- 40 ванием заднего угла и требуемого подъема на зуб по всему профилю зубьев режущего элемента.

Режущие элементы 1 с предварительно подготовленными базовыми по- 45 верхностями (не показаны) устанавливаются и неподвижно закрепляются на корпусе 2 протяжки. Протяжка в. собранном виде устанавливается в центрах 3 каретки 4 зубошлифовального . б0 станка 5 типа "Рейсхауэр" с червячным абразивнымкругом 6. Кинематическая цепь деления 7 станка настраивается на число зубьев протяжки с учетом числа заходов червячного абразивного круга.

Протяжке и червячному абразивному кругу 6 сообщают согласованные вращательные движения. Дополнительно протяжке с кареткой 4 сообщают движение подачи поступательно вдоль продольной оси протяжки и осуществ" ляют шлифование профиля зубьев режущих элементов 1 с образованием, и прямых одинаковых по высоте зубьев

8, у которых образующая боковой поверхности А параллельна оси 00 протяжки. Затем протяжку разбирают.

После этого каждый из режущих элементов 1 по отдельности устанавливают на технологической оправке 9 в центрах 3 станка 5. Режущий элемент

1 вводят в беззазорное зацепление с витками червячного абразивного круга 6,, затем сообщают режущему элементу 1 и червячному абразивному кругу 6 согласованные вращательные движения. Дополнительно сообщают режущему элементу 1 на технологической оправке 9 поступательное движение подачи, направление которого образует с осью оправки задний угол d, и шлифуют зубья 8 режущего элемента напроход с образованием требуемого заднего угла Ы .

Возможно проведение этой операции методом врезания. Величина получаемого заднего угла в данном случае будет зависеть от конечного положения вершины зуба S режущего элемента

1 по отношению к линии шш кратчайmего межосевого расстояния между червячным абразивным кругом 6 и технологической оправкой 9. В данном случае вершина зуба 8 расположена по отношению к линии шш на расстоянии а.

Затем протяжку собирают окончательно, устанавЛивая и закрепляя режущие элементы 1 на корпусе 2, устанавливают протяжку в центрах круглошлифовального станка и шлифуют по вершинам зубьев 8, обеспечивая подьем на зуб в направлении от черновой режущей части протяжки к калибрующей. При этом высота профиля В зуба каждого последующего режущего элемента 1 меньше высоты профиля С предыдущего режущего элемента 1 на величину, равную величине требуемого подъема на зуб.

В тех случаях, когда параметры протягиваемых отверстий позволяют, можно использовать комбинированные протяжки, выполненные по генераторной схеме резания, в сочетании с

1359083 калибрующей частью протяжки, выполненной по профильной схеме резания. режущие элементы, работающие по профильной схеме резания, получают в процессе шлифования с образованием заднего угла на технологической оправке 9 в центрах 3 станка 5. Для этого в процессе шлифования выполняют требуемый подъем на зуб по все" му профилю зубьев режущего элемента.

Это осуществляют путем сообщения перед шлифованием каждому режущему элементу 1 дополнительного перемещения в направлении к оси червячного абразивного круга 6.

При этом получаемый профиль D зу5 ба каждого последующего режущего элемента 1 обнижен по отношению к профилю Е предыдущего режущего элемента 1 на величину требуемого подъема на зуб В.

10 Затем режущие элементы 1, работающие по профильной схеме резания, окончательно устанавливают на корпусе 2 протяжки в порядке рабочего положения.

1359083

Йи2 7

Составитель С.Ласточкин

Редактор М.Товтин Техред М.Ходанич Ко р рек т ор А. 3 им ок ос ов

Заказ 6104/15 Тираж 970 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретенИЙ и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.ужгород, ул. Проектная, 4 г