Устройство для ультразвуковой безабразивной обработки

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

gg 4 В 24 В 1/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3589382/25-08 (22) 12.05.83 (46) 15.12.87. Бюл. № 46 (72) Ю.В.Холопов, В.Т.Созиев, Ю.Ф.Яров, Ги Ым Ким (53) 621.9.048.6(088.8) (56) Авторское свидетельство СССР

¹ 906671, кл. В 24 В 1/04, 1980.

Авторское свидетельство СССР

¹ 583892, кл. В 23 В 19/04.

Авторское свидетельство СССР

¹ 854685, кл. В 24 В 1/04, 1979.

Марков А.И. Ультразвуковая обработка материалов. М.: Машиностроение, 1980, с. 218.

ÄÄSUÄÄ 1359096 И (54)(57) УСТРОЙСТВО ДЛЯ УЛЫРАЗВУКОВОЙ БЕЗАБРАЗИВНОЙ ОБРАБОТКИ, содержащее состоящую из преобразователя и волновода с рабочим инструментом и установленную на раме с возможностью перемещения в продольном направлении колебательную систему и механизм прижима, . о т л и ч а ю щ е е с я тем, что, с целью повышения точности обработки, колебательная система размещена на поперечных направляющих, установленных перпендикулярно оси волновода, а в устройство введены демпфирующие элементы, закрепленные на раме и расположенные по разные стороны колебательной системы.

10

1

13

Изобретение относится к машиностроению, а именно к устройствам чистовой (финишной) обработки изделий пластическим деформированием поверхностного слоя металла при воздействии ультразвуковых колебаний и к обработке внутренних торцовых фасонных поверхностей тел вращения.

Цель изобретения — повышение точности обработки — достигается за счет точного центрирования и обеспечения равномерного силового воздействия инструмента на все точки обрабатываемой поверхности путем введения в устройство взаимно перпендикулярных направляющих с демпфирующими элементами.

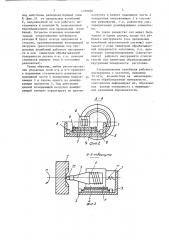

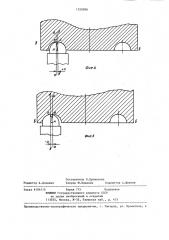

На фиг.l изображено предлагаемое устройство; на фиг.2 — разрез А-А на фиг. 1; на фиг.3 — разрез Б-Б на фиг. 1; на фиг.4 и 5 — дана схема сил, действующих на рабочий инструмент при несоосности осей рабочего инструмента и внутренней поверхности обрабатываемой заготовки.

Устройство состоит из рамы-основания 1 с вертикальным П-образным буртиком. На раме закреплены перпендикулярно оси волновода (а-а) и параллельно торцовой поверхности обработки (б-б), заготовки 2 поперечные направляющие 3 с подвижной частью 4.На противоположных сторонах буртика размещены демпфирующие элементы 5, взаимодействующие с подвижной частью поперечных направляющих 3. Демпфирующие элементы 5 выполнены так, что передают подвижной части направляющих равные усилия, направленные встреч но и перпендикулярно оси продольных колебаний (а-а). Они могут быть выполнены в виде пружин сжатия, пневматических, гидравлических или других элементов, и после тарировки закрепляются с противоположных сторон колебательной системы к выступам

П-образного буртика рамы 1 так,.что передаваемые ими подвижной части 4 равные усилия направлены встречно и удерживают поперечные направляющие в статическом равновесии.

На подвижной части 4 поперечных направляющих 3 закреплены параллельно оси волновода (а-а) продольные направляющие 6 с их подвижной частью

7. На последней жестко установлена акустическая система, включающая в себя преобразователь 8 и водновод 9, 59096 2 на торце которого закреплен рабочий инструмент 10. Рабочий инструмент

10 поджат механизмом ll прижима. Механизм 11 прижима закреплен одним концом на буртике рамы 1, а другим концом, упираясь в акустическую систему, передает ей требуемое усилие прижима рабочего инструмента 10 к обрабатываемой поверхности заготовки

Механизм 11 прижима так же, как и демпфирующие устройства 5, может быть выполнен в виде пружины сжатия, пневмогидропривода или других механизмов, обеспечивающих передачу заданного усилия прижима, Полирующая поверхность 12 (фиг.2) рабочего инструмента 10 имеет форму, профиль которой в горизонтальной про екции, перпендикулярной плоскости обработки (б-б) повторяет поперечный профиль обрабатываемой детали. Ин— струмент 10 может быть соединен с

25 волноводом 9 как жестко, так и с помощью резьбового соединения.

Устройство работает следующим образом.

Обрабатываемой заготовке задается

30 вращение с определенной скоростью.

Инструмент 10, закрепленный на торце волновода 9, вводится в обрабатываемую внутреннюю поверхность заготовки

2 и прижимается механизмом 11 прижима с заданным усилием.

После подачи высокочастотного напряжения на преобразователь инструмент с ультразвуковой частотой механически воздействует на микроне—

40 ровности поверхности, пластически деформируя их до заданной величины.

Несоосность установки рабочего инструмента и оси симметрии обрабатываемой внутренней поверхности детали, даже на величину шероховатости (например К = 2,5 мкм), приводит в процессе ультразвуковой обработки к неравномерному силовому воздействию поверхности инструмента на обрабатываемую поверхность заготовки и, как следствие, к неравномерному качеству обработанной поверхности.

В устройстве подвижная часть 4

t . поперечных направляющих 3, взаимодейю. ствуя с демпфирующими элементами 5, которые передают ей с двух противоположных сторон равные усилия, направленные встречно к оси волновода (а-a), перемещается в направляющих

l359096 под действием равнодействующей силы

R (фиг.3) от продольных колебаний

F, направленной по оси рабочего инструмента к реакции N, направленной перпендикулярно оси продольных коле баний. Согласно основных положений теории сопротивления материалов реакция N будет всегда направлена в сторону, противоположную возмущающей 0 нагрузке (рассогласованию оси продольных колебаний рабочего инструмен. та и оси симметрии обрабатываемой поверхности детали в-в, т.е. реакция стремится вернуть тело в состояние равновесия).

Таким образом, любое рассогласование указанных осей а — а и в-в приведет к нарушению статического равновесия подвижной части 4 поперечных направляющих 3 и сжатия одного из демпфирующих элементов 5. Под действием данной возмущающей нагрузки демпфирующий элемент отреагирует на данную нагрузку и вернет подвижную часть 4 поперечных направляющих 3 в состояние равновесия, т.е. равенства сил, передаваемых демпфирующими элементами.

Но такое равенство сил может быть только в одном случае,.когда ось рабочего инструмента (ось продольных колебаний акустической системы) сов-. падает с осью симметрии обрабатываемой поверхности заготовки, т.е. происходит самоцентрирование (самоустановка) рабочего инструмента относительно оси симметрии обрабатываемой внутренней поверхности заготовки.

Ультразвуковые колебания рабочего инструмента с частотой, например

22 кГц, воздействуя на микронеровности обрабатываемой поверхности, пластически деформируют их, образовывая ровную поверхность с минимальной величиной шероховатости.

1359096

Составитель Б.Дрожалова

Техред М.Ходанич Корректор С.Шекмар

Редактор А.Долинич

Заказ 6104/15 Тираж 715 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4