Аппарат для гидрометаллургических процессов

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии цветных металлов и может использоваться в аппаратурном оформлении гидрометаллургических процессов . Цель изобретения - повьшение производительности гидрометаллургических процессов. Реакционный аппарат (РА) содержит корпус (К), состоящий из обечайки 1, штуцеров (Ш) 2 подвода исходной среды и отвода 3 (Л О5 О1 QD СО to 01

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)4 С 22 В 3 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИИ И ОТКРЫТИЙ (21) 4092692/23-02 (22) 10,07,86 (46) 15. 12.87. Бюл, № 46 (71) Норильский горно-металлургический комбинат им. А.П,Завенягина (72) А.В.Синько, Н.Т.литковец, И.В.Бойко и А.В.Кувалдин (53) 669.243.824(088,8) (56) Авторское свидетельство СССР

¹ 663745, кл. С 22 В 3/02, 1978.

Основы металлургии / Под ред.

А.И.Стригина. M. Металлургия, 1975, т.7, с.577.

„„SU„„1359325 А1 (54) АППАРАТ ДЛЯ ГИДРОМЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ (57) Изобретение относится к металлургии цветных металлов и может использоваться в аппаратурном оформлении гидрометаллургических процессов. Цель изобретения — повышение производительности гидрометаллургических процессов. Реакционный аппарат (PA) содержит корпус (К), состоящий из обечайки 1, штуцеров (Ш)

2 подвода исходной среды и отвода 3

1359325 готового продукта, коническое днище (КД) 4 со сливным Ш 5 и крышку 6 с газоотводящим Ш 7. Внутри К коаксиально обечайке 1 при помощи опор 8 и растяжек 9 жестко закреплено циркуляционное устройство (ЦУ) 10, в нижней части которого размещена газовая камера (ГК) 11, внешняя стенка которой перфорирована. ГК 11 заглублена в КД 4 под горизонтальную часть обечайки i и подключена к газоподводу (Г) 13. Над ГК 11 установлен кольцевой ресиверный коллектор (РК)

14 с Г 15. К РК 14 через полые разьемы равномерно по его кольцу подсоединены диспергаторы 16. По оси к

ЦУ 10 размещено устройство для подачи реагентов (УПР), выполненное в виде пучка труб 17, 18 и 19 различной длины, выходные отверстия кото1

Изобретение относится к металлургии цветных металлов и может быть использовано в аппаратурном оформлении гидрометаллургических процессов, Цель изобретения — повышение про- 5 изводительности аппарата.

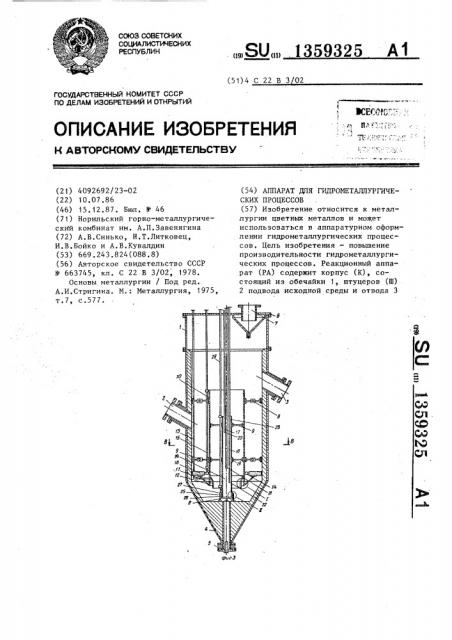

На фиг,1 изображен реакционный аппарат, разрез; на фиг.2 и 3 — варианты реакционного аппарата;на фиг.4разрез А-А на фиг,1; на фиг.5 — раз10 рез Б-Б на фиг,2; на фиг.6 — разрез

В-В на фиг.3; на фиг.7 и 8 — соответственно узлы I u II на фиг.3.

Реакционный апаарат (фиг, 1) содержит корпус, состоящий из обечай15 ки 1, штуцеров подвода 2 исходной среды и отвода 3 готового продукта, конического днища 4 со сливным шту- цером 5 и крышку 6 с газоотводящим штуцером 7. Внутри корпуса коаксиаль- 2О но обечайке 1 при помощи опор 8 и растяжек 9 жестко закреплено циркуляционное устройство 10, в нижней части которого размещена газовая ка25 мера 11, внешняя стенка 12 которой перфорирована (см. фиг.6), Газдвая камера 11 заглублена в коническое дниднище 4 под горизонтальную часть обечайки 1 и подключена к газоподворых заглублены в ЦУ 10. В PA дополнительно может быть установлен смеситель (С) 23 соосно УПР внутри ЦУ

10, С 23 выполнено в виде трубы (Т)

24 с ГК 25. ГК 25 образована нижним перфорированным концом (ПК) 26 Т 24 и закрепленным на нем над ПК 26 отбортованным кольцом 27. ГК 25 соеди нена с Г 28. Устройство позволяет не просто диспергировать газ, а инжектировать с его разогревом в докоалесцентном режиме, обеспечивая сильную газо- и гидродинамическуЮ тягу рабочей среды в аппарате по . всему сечению,что приводит к интенсивному протеканию химических реакций с участием нескольких фаз и реагентов, а следовательно, и к повышению производительности аппарата.

1 з.п. ф-лы, 8 ил.

2 ду 13. Над газовой камерой 11 установлен кольцеовй ресиверный коллектор с газоподводом 15. К. кольцевому ре сиверному коллектору 14 через полые разъемы равномерно по его кольцу подсоединены диспергаторы 16. По оси в циркуляционном устройстве 10 размещено устройство для подачи реагентов, выполненное в виде пучка труб 17 — 19 различной длины, выходные отверстия

20-22 которых заглублены в циркуляционном устройстве 10. Газоотводящий штуцер 7 крышки 6 может быть дополнительно снабжен каплеотбойником.

Применение циркуляционного устройства с площадью условного прохода в

4-6 раз меньшей, чем площадь живого сечения аппарата, и высотой, равной

0,6-0,8 высоты аппарата, позволяет обеспечить в совокупности с другими признаками многократное турбулентное движение всего объема исходной среды (раствора пульпы) через циркуляционное устройство сверху вниз к газовой камере и диспергаторам. Такое многократное движение интенсифици— рует перемешивание и увеличивает время пребывания и контакта рабочей среl359

3 ды с газовой фазой и реагентами,что обеспечивает протекание многофаэных процессов в диффузионно-кинетической или кинетических областях.

Уменьшение площади условного прохода циркуляционного устройства более чем и 6 раз приводит к снижению кратности движения исходной среды через циркуляционное устройство вплоть 10 до прекращения движения, а увеличение условного прохода менее чем в 4 раза приводит не только к уменьшению кратности движения, но и к образованию коалесценции их и выбросу рабочей среды из аппарата. Увеличение или уменьшение пористости диспергаторов приводит к снижению производительности аппарата за счет нарушения режима инжекции или образования сплошно- 20 го пузыря газа на поверхности диспергаторов.

В реакционном аппарате может быть дополнительно установлен смеситель 23 (фиг.2 и 3) соосно устройству для по-25 дачи реагентов внутри циркуляционного устройства 10. Смеситель 23 выполнен в виде трубы 24 с газовой камерой 25. Последняя образована нижним перфорированным концом 26 трубы 24 и 30 закрепленным на нем над перфорированным концом 26 отбортованным кольцом

27. Газовая камера 25 соединена с газоподводом 28.

Установка смесителя обеспечивает более полное равномерное смешение реагентов с рабочей средой за счет всасывания l/50 — 1/60 части потока рабочей среды, выходящей из циркуляционного устройства восходящими потоками газа, и поэтапного смешения в восходящих потоках рабочей среды внутри смесителя реагентов с последующей равномерной раздачей в противотоке приготовленной смеси в циркуля- 45 ционное устройство, что обеспечивает дополнительное время контакта реагентов с рабочей средой. Это особенно важно для вязких рабочих сред и для аппаратов больших объемов, т.е. более 90 м

Реакционные аппараты малых объемов предпочтительно выполнять согласно фиг ° 1. Реакционные аппараты малых объемов, предназначаемых для многофазных многокомпонентных процессов, а также для вязких сред, предпочтительно выполнять согласно фиг. 2, Реакционные аппараты больших, более

90 м объемов предпочтительно выпол3 нять согласно фиг,3, используя для изготовления корпуса обычные стали и футеровочные агрессивностойкие материалы, В реакционных ап !аратах малых объемов коническое днище может быть заменено на эллиптическое или сферическое, а корпус изготовлен из легированных коррозионностойких материалов или сплавов.

Реакционный аппарат работает следующим образом.

В корпус аппарата через штуцер

2 подвода подают исходный раствор (пульпу), одновременно через газоподводы 13 и 15 подают газ в газовую камеру 11 и кольцевой ресиверный коллектор 14 соответственно. Наполнение аппарата происходит до штуцера 3 отвода готового продукта, через который производится постоянный перепуск раствора (пульпы) в другой реакционный аппарат. Таким образом создается непрерывный поток раствора (пульпы) через аппараты. После заполнения реакционного аппарата раствором (пульпой) устанавливают определенные расходы газа в газовую камеру через газоподвод 13 и в кольцевой ресиверный коллектор 14 через гаэоподвод 15 и далее в диспергаторы 16., создавая докоалесцентный режим инжекции газа в раствор (пульпу). Образующаяся при этом газожидкостная смесь с коэффи.— циентом газонасыщенности 0,35-0,55 устремляется вверх между обечайкой

1 аппарата и циркуляционным устрой— ством 10 до его верхней кромки, создавая разрежение под диспергаторами

16 и избыточное. гидростатическое давление в нижней части циркуляционного устройства 10 перед газовой камерой 11, тем самым обеспечивая турбулентный поток раствора (пульпы) внутри циркуляционного устройства

10 и многократную циркуляцию раствора (пульпы) в аппарате. Затем при помощи устройства для подачи реагентов, выполненного в виде пучка труб

17 и l8 различной длины, подают реагphTbl в циркуляционное устройст-. во 10 (фиг,1), в котором происходит интенсивное турбулизированное поэтапное смешение реагентов с раствором (пульпой). Полученная смесь реагентов с раствором (пульпой) непрерывно эа счет перепада давления увлекается к диспергаторам 16 и перфорированной стенке 12 газовой

1359325 камеры 11, а затем смешивается с rasoM, Полученная газожидкостная (пульповая) смесь непрерывно увлекается вверх, при этом интенсивно происходит массообмен между реагентами, раствором (пульпой) и газом, создавая пленочный массообмен. При достижении верхнего конца циркуляционного устройства 10, газовая фаза увеличивается в объеме и интенсивно флотируется к зеркалу раствора (пульпы), а раствор (пульпа) вновь поступает вовнутрь циркуляционного устройства, Выделившаяся из раствора (пульпы) газовая фаза удаляется через газоотводящий штуцер 7 с каплеотбойником крышки 6, По аналогии с головным аппаратом пускают в работу последующие. Газы, выходящие из аппаратов, отводят на утилизацию в аспирационные системы.

При использовании реакционных аппаратов, дополнительно снабженных смесителем 23 (фиг,2 и 3), перед one- 26 рацией ввода реагентов через устройство для подачи реагентов, выполненное в виде пучка труб 17-19 различной длины, подают газ по газоподводу 28 в газовую камеру 25 смеси- 0 теля 23. Газ, проходя через перфорированный конец 26 трубы 24, флотируется, образуя турбулентный поток.

Затем подают реагенты по трубопроводам 17-19, которые поэтапно смешива35 ются с раствором (пульпой), и на выходе из смесителя 23 получают одно- „ родную смесь. Газы после выхода из смесителя 23, увеличиваясь в объеме, интенсивно устремляются к зеркалу раствора (пульпы), а полученная смесь реагентов с раствором (пульпой) равномерно распределяется по нисходящему потоку раствора (пульпы) в циркуляционном устройстве 10 Таким обра 45 зом, происходит двойное смешение реагентов с раствором (пульпой), что обеспечивает более полное использование реагентов, Смеситель 23 также выполняет дополнительную функцию— исключает образование застойной зоны перед входным отверстием сливного штуцера 5 конического днища 4, которая всегда возникает в аппаратах большого объема, т,е. более 90 м

Результаты испытаний показали,что предлагаемый аппарат ыозволяет повысить производительность более чем

i в 3 раза.

Формула изобретения

1. Аппарат для гидрометаллургиче-, ских процессов, содержащий цилиндрический корпус со штуцерами подвода исходного и отвода готового продуктов, коническое днище со сливным штуцером, крышку с газоотводящим штуцером и с устройством для подачи реагентов, циркуляционное устройство, установленное коаксиально внутри корпуса и эаглубленное в его коническое днище, с газбподводом и элементы его крепления, отличающийся тем, что, с целью повьппения производительности, он снабжен камерой для подачи газа с перфорированной внешней стенкой, размещенной в нижней части циркуляционного устройства, и кольцевым ресиверным коллектором с размещенными по его кольцу диспергаторами пористостью 0,35-0,55, кольцевой ресиверный коллеКтор установлен над перфорированной стенкой камеры для подачи газа, устройство для подачи реагентов выполнено в виде пучка трубопроводов различной длины, выходные отверстия которых размещены вдоль оси в циркуляционном устройстве, причем площадь условного прохода циркуляционного устройства в 4-6 раз меньше. площади живого сечения корпуса, а его высота равна

0,6-0,8.высоты аппарата.

2. Аппарат по п.1, о т л и ч а юшийся тем, что устройство для подачи реагентов снабжено смесителем, выполненным в виде трубы с перфорацией в нижней части, закрепленным в циркуляционном устройстве соосно с ним отбортованным кольцом, размещенным .над перфорированной частью, и газоподводящим трубопроводом, соединенным со смесителем.

1359sz5

1359325

rs

Рог 4

Составитель В.Красина

Редактор E.Êîï÷à Техред JI.Сердюкова Корректор А.Тяско

Заказ 6117/27 Тираж 605 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, 3-35, Раушская наб., д,4/5

Производственно"полиграфическое предприятие, г.ужгород, ул.Проектная,4